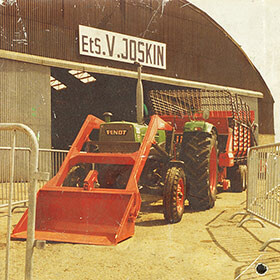

Situé au cœur du territoire de l’Entre-Vesdre-et-Meuse, ou pays de Herve, à l’est de Liège, en Belgique, un plateau agricole herbagé connu pour son fromage de Herve. C’est là que se situe le siège social du groupe Joskin, une entreprise qui s’est fait un nom dans le domaine du machinisme agricole. « C’est mon père, Victor Joskin, qui a créé l’entreprise en 1968, une entreprise de travaux agricoles, au début, grâce au matériel de mes grands-parents. Mon père a ensuite pu investir dans son propre matériel pour renforcer le service de travail au champ proposé à d’autres agriculteurs », rappelle Didier Joskin, CEO et responsable de production du groupe.

Mais Victor Joskin n’en est pas resté là. Il a ensuite réparé ses propres machines, puis celles de ses clients, ce qui l’a amené à ouvrir un véritable service de réparation, puis il a importé des matériels qui n’étaient disponibles dans la région. De fil en aiguille, l’offre en marques distribuées s’est étoffée et l’entreprise a alors abandonné l’activité de travaux agricoles pour se concentrer sur la réparation et l’importation de machines. Et Didier Joskin de poursuivre : « En 1984, dans un contexte économique difficile, mon père a décidé de produire sa première tonne à lisier pour continuer à proposer à ses clients des machines à des prix raisonnables. Et seulement quelques années plus tard, l’entreprise a disposé de sa une première usine de production. »

Aujourd’hui, le groupe emploie plus de 870 personnes pour un chiffre d’affaires consolidé annuel de 140 millions d’euros sur cinq sites de production, à Soumagne et Thimister-Clermont (Belgique), à Trzcianka (Pologne) et à Bourges et La-Vieille-Lyre (France).