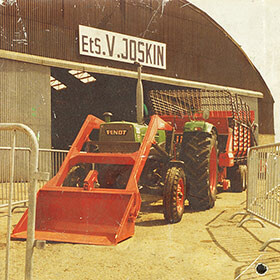

Beläget i hjärtat av Entre-Vesdre-et-Meuse-regionen, eller Herve-landet, öster om Liège i Belgien, en gräsbevuxen jordbruksplatå känd för sin Herve-ost. Det är här Joskin Groups huvudkontor ligger, ett företag som har gjort sig ett namn inom jordbruksmaskiner. “Det var min far, Victor Joskin, som grundade företaget 1968, ursprungligen ett jordbrukskontraktföretag, tack vare mina farföräldrars utrustning. Min far investerade sedan i egen utrustning för att stärka fältarbetstjänsten som erbjöds andra bönder,” minns Didier Joskin, VD och produktionschef för gruppen.

Men Victor Joskin stannade inte där. Han reparerade sedan sina egna maskiner och sedan sina kunders, vilket ledde till att han öppnade en riktig reparationsservice, och sedan importerade han utrustning som inte fanns tillgänglig i regionen. Gradvis utökades sortimentet av distribuerade märken, och företaget övergav sedan jordbrukskontraktarbete för att fokusera på reparation och import av maskiner. Didier Joskin fortsätter: “1984, i en svår ekonomisk kontext, bestämde sig min far för att producera sin första gödseltank för att fortsätta erbjuda sina kunder maskiner till rimliga priser. Och bara några år senare hade företaget sin första produktionsanläggning.”

Idag sysselsätter gruppen över 870 personer med en årlig konsoliderad omsättning på 140 miljoner euro på fem produktionsanläggningar i Soumagne och Thimister-Clermont (Belgien), Trzcianka (Polen) samt Bourges och La-Vieille-Lyre (Frankrike).