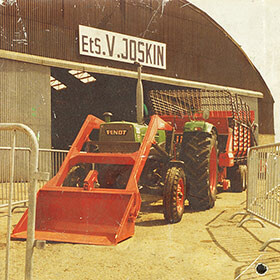

Het hart van de Entre-Vesdre-et-Meuse regio, of het land van Herve, ten oosten van Luik in België, is een grasrijk landbouwplateau bekend om zijn Herve kaas. Hier bevindt zich het hoofdkantoor van de Joskin Group, een bedrijf dat naam heeft gemaakt in landbouwmechanisatie. “Het was mijn vader, Victor Joskin, die het bedrijf in 1968 aanvankelijk oprichtte als landbouwloonbedrijf dankzij de uitrusting van mijn grootouders. Mijn vader investeerde vervolgens in eigen materiaal om de dienstverlening aan andere boeren te versterken”, herinnert Didier Joskin, CEO en productiemanager van de groep, zich.

Maar Victor Joskin stopte daar niet. Hij repareerde vervolgens zijn eigen machines, daarna die van zijn klanten, wat hem ertoe bracht een volwaardige reparatieservice te openen, en vervolgens importeerde hij apparatuur die niet beschikbaar was in de regio. Geleidelijk aan breidde het assortiment van gedistribueerde merken zich uit, en het bedrijf verliet vervolgens het landbouwloonwerk om zich te concentreren op het repareren en importeren van machines. Didier Joskin vervolgt: “In 1984, in een moeilijke economische context, besloot mijn vader zijn eerste giertank te produceren om zo zijn klanten nog steeds tegen redelijke prijzen machines aan te kunnen blijven bieden. En slechts een paar jaar later had het bedrijf zijn eerste productieplant.”

Vandaag de dag heeft de groep meer dan 870 medewerkers met een jaarlijkse geconsolideerde omzet van 140 miljoen euro verspreid over vijf productielocaties in Soumagne en Thimister-Clermont (België), Trzcianka (Polen), en in Bourges en La-Vieille-Lyre (Frankrijk).