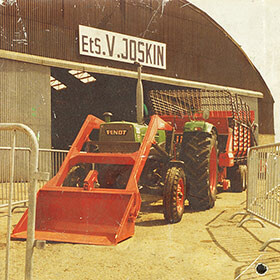

Nachází se v srdci regionu Entre-Vesdre-et-Meuse, kraji Herve, východně od Liège v Belgii, travnaté zemědělské oblasti známé právě svým sýrem Herve. Zde se nachází sídlo skupiny Joskin, společnosti, která si udělala jméno v oblasti zemědělských strojů. „Byl to můj otec, Victor Joskin, který založil společnost v roce 1968, původně jako firmu nabízející zemědělské práce, díky vybavení mých prarodičů. Můj otec pak investoval do vlastního vybavení, aby posílil kapacity nabízené ostatním zemědělcům,“ vzpomíná Didier Joskin, generální ředitel a výrobní manažer skupiny.

Ale Victor Joskin se tam nezastavil. Opravoval své vlastní stroje a poté stroje svých zákazníků, což ho vedlo k otevření skutečné servisní firmy. Následoval krok k dovozu vybavení, které nebylo v regionu dostupné. Postupně se sortiment distribuovaných značek rozšiřoval a společnost postupně opustila poskytování zemědělských prácí, aby se plně zaměřila na opravy a dovoz strojů. Didier Joskin pokračuje: „V roce 1984, v ekonomicky obtížném období, se můj otec rozhodl vyrobit svou první cisternu na kejdu, aby mohl svým zákazníkům nadále nabízet stroje za rozumné ceny. A jen o několik let později měla společnost svůj první výrobní závod.“

Dnes skupina zaměstnává více než 870 lidí s ročním konsolidovaným obratem 140 milionů eur na pěti výrobních místech v Soumagne, Thimister-Clermont (Belgie), Trzcianka (Polsko), Bourges a La-Vieille-Lyre (Francie).