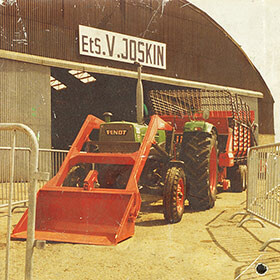

Im Herzen der Region Entre-Vesdre-et-Meuse, oder Herver Land, östlich von Lüttich in Belgien, einem grasbewachsenen landwirtschaftlichen Plateau, das für seinen Herver Käse bekannt ist, befindet sich der Hauptsitz der Joskin Group. Einem Unternehmen, das sich im Bereich der Landmaschinen einen Namen gemacht hat. „Es war mein Vater, Victor Joskin, der das Unternehmen 1968 gründete, ursprünglich ein landwirtschaftliches Lohnunternehmen, dank der Ausrüstung meiner Großeltern. Mein Vater investierte dann in eigene Maschinen, um die Feldarbeit auch für andere Landwirte einfacher zu gestalten“, erinnert sich Didier Joskin, CEO und Produktionsleiter der Gruppe.

Aber Victor Joskin hörte dort nicht auf. Er reparierte dann seine eigenen Maschinen und die seiner Kunden, was ihn dazu veranlasste, einen echten Reparaturservice zu eröffnen, und dann importierte er Geräte, die in der Region nicht verfügbar waren. Nach und nach erweiterte sich das Sortiment der vertriebenen Marken, und das Unternehmen gab dann das landwirtschaftliche Lohnunternehmen auf, um sich auf die Reparatur und den Import von Maschinen zu konzentrieren. Didier Joskin fährt fort: „1984, in einem schwierigen wirtschaftlichen Umfeld, entschied sich mein Vater, sein erstes Güllefass zu produzieren, um seinen Kunden weiterhin Maschinen zu vernünftigen Preisen anzubieten. Und nur wenige Jahre später hatte das Unternehmen seine erste Produktionsstätte.“

Heute beschäftigt die Gruppe über 870 Mitarbeiter mit einem konsolidierten Jahresumsatz von 140 Millionen Euro an fünf Produktionsstandorten in Soumagne und Thimister-Clermont (Belgien), Trzcianka (Polen) sowie Bourges und La-Vieille-Lyre (Frankreich).