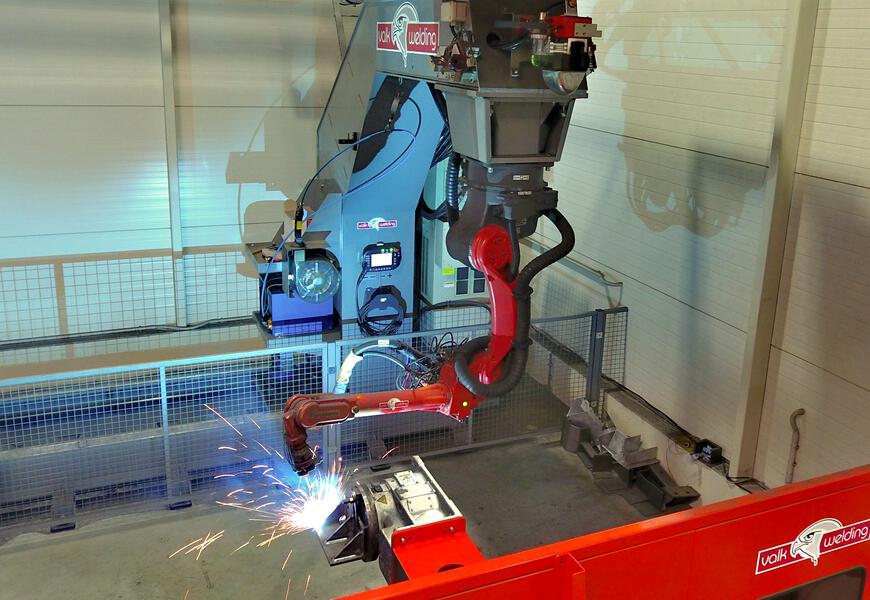

Duidelijke verwachtingen vooraf

Het belangrijkste aspect van de overgang naar robotlassen is volgens Owen Cavanagh van Abbey Machinery dat er duidelijke verwachtingen zijn. Dit moet ruim voordat er een beslissing wordt genomen worden vastgesteld. Aanvankelijk overwoog het bedrijf grotere systemen, eenvoudigere systemen en zelfs cobots. “Valk Welding maakte het gemakkelijk”, legt Owen uit. “Ze begrijpen de mogelijkheden en vereisten van de robot, hun prijsstelling is duidelijk en ze proberen niets te verbergen. Het helpt ook dat ze alleen gespecialiseerd zijn in lasrobots. Als we vragen hadden, kregen we binnen 24 uur een reactie terug, iets wat we bij andere bedrijven gewoon niet meemaakten.”

Leren programmeren

Nadat ze hun eerste robot hadden geïnstalleerd voor high-mix low-volume stalen onderdelen, plande het Ierse bedrijf het offline programmeren in. Het verwerven van de juiste programmeervaardigheden is een ongelooflijk belangrijk aspect voor een effectieve start, vindt Owen, omdat dit het langzaamste en grootste deel van het werk kan zijn. “We hebben veel van onze medewerkers getraind via de DTPS-training op afstand van Valk Welding. Het is naadloos verlopen, maar je moet het de tijd geven die het nodig heeft om te voorkomen dat je tegen problemen aanloopt”, zegt hij. Abbey Machinery’s Mechanical Engineer Ahmet Kaya, die zelf de training volgde, voegt daar nog een belangrijk advies aan toe: “Voordat je je specialiseert in DTPS, moet je ervoor zorgen dat je veel ervaring hebt met handmatige robots. Dit hielp me om bij te blijven en zelfs stappen over te slaan tijdens de training.”