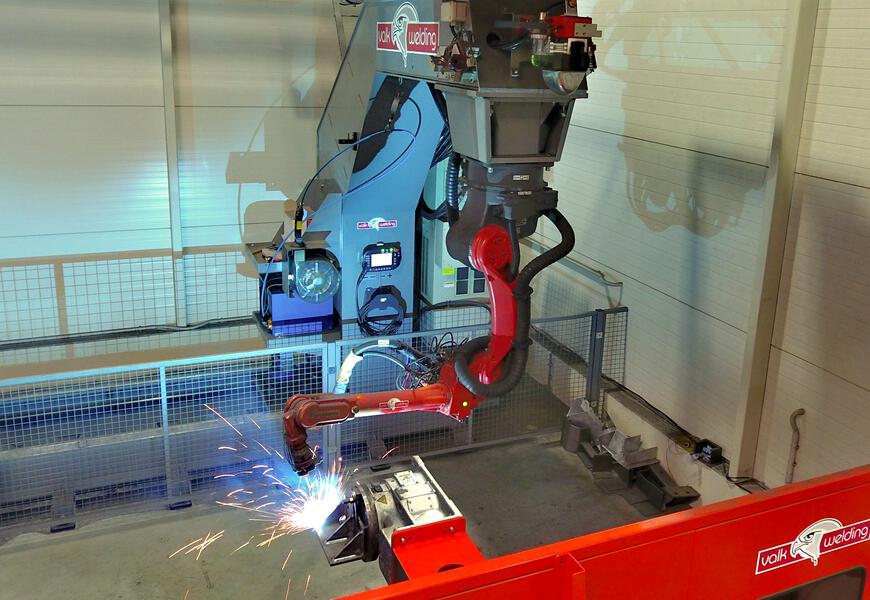

Klare Erwartungen im Vorfeld

Laut Owen Cavanagh von Abbey Machinery ist der wichtigste Aspekt bei der Umstellung auf das Roboterschweißen die Sicherstellung klarer Erwartungen im Vorfeld. Dies muss bereits vor der Entscheidung festgelegt werden. Ursprünglich hatte das Unternehmen größere Systeme, einfachere Systeme und sogar Cobots in Erwägung gezogen. „Valk Welding hat es uns leicht gemacht“, erklärt Owen. “Sie verstehen die Fähigkeiten und Anforderungen des Roboters, ihre Preise sind klar, transparent und sie versuchen nicht, etwas zu verbergen. Es ist auch hilfreich, dass sie sich nur auf Schweißroboter spezialisiert haben. Wenn wir Fragen hatten, bekamen wir innerhalb von 24 Stunden eine Antwort, etwas, das wir bei anderen Unternehmen nicht erlebt haben“.

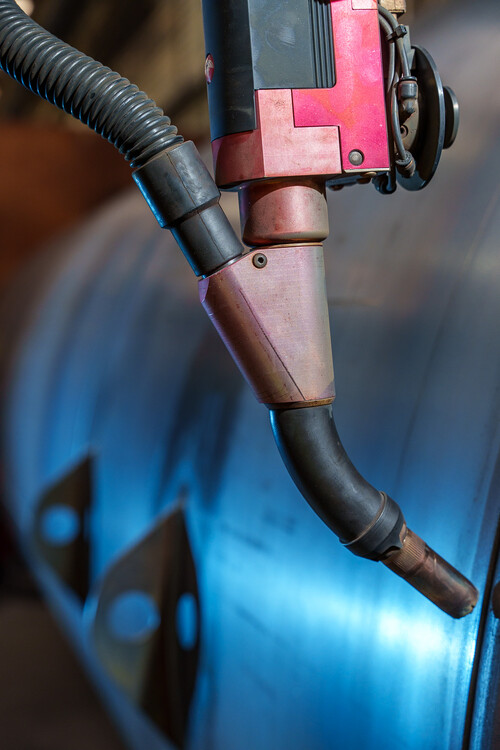

Lernkurve bei der Programmierung

Nach der Installation ihres ersten Roboters für Bauteile aus unlegiertem Stahl mit hohen Varianten und geringen Stückzahlen plante das irische Unternehmen die Offline-Programmierung. Das Erlernen der richtigen Programmierkenntnisse ist ein unglaublich wichtiger Aspekt für einen effektiven Start, meint Owen, da dies der langsamste und größte Teil der anstehenden Arbeit sein kann. “Wir haben viele unserer Mitarbeiter durch die DTPS-Fernschulung von Valk Welding geschult. Es hat reibungslos geklappt, aber man muss sich die nötige Zeit nehmen, um Probleme zu vermeiden“, sagt er. Ahmet Kaya, Maschinenbauingenieur bei Abbey Machinery, der die Schulung selbst absolviert hat, fügt einen weiteren wichtigen Ratschlag hinzu: “Bevor Sie sich auf DTPS spezialisieren, sollten Sie bereits Erfahrungen mit manuellen Robotern gemacht haben. Das hat mir geholfen, mitzuhalten und sogar Schritte während der Ausbildung zu überspringen.”