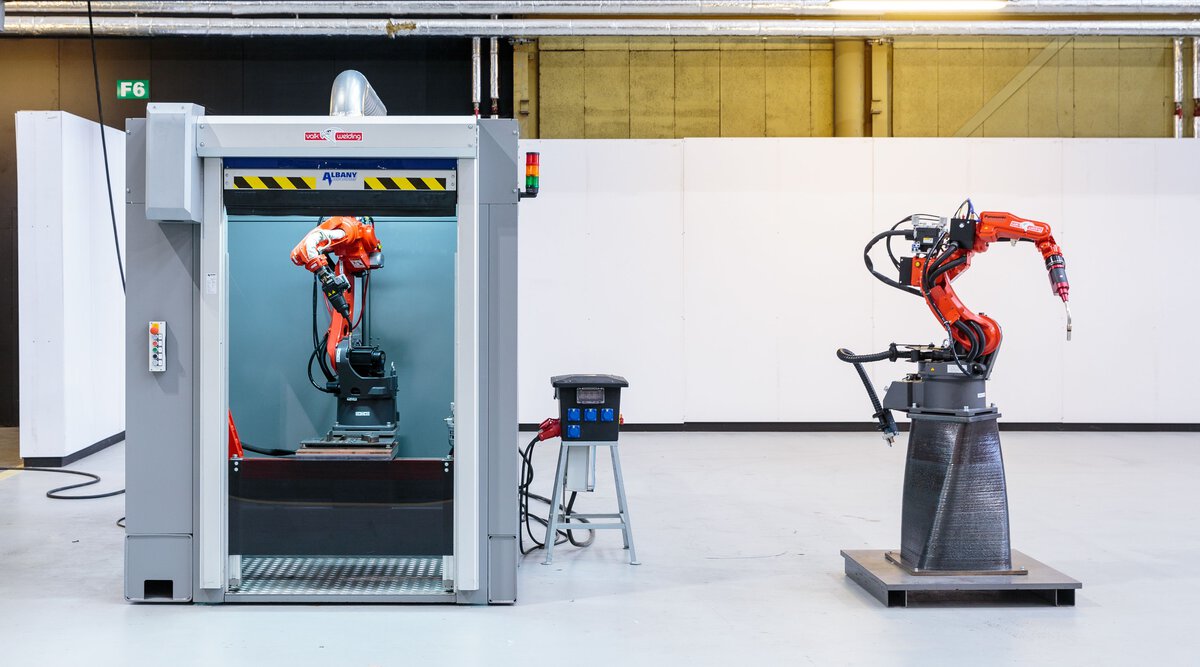

Vincent Wegener, Managing Director: “Bestaande 3D metaalprinters zijn beperkt tot maximale afmetingen van het grootste systeem en brengen hoge kosten voor poeders met zich mee. Lasrobots daarentegen kunnen 1 kg tot meerdere kg materiaal per uur oplassen, gebruikmakend van standaard lasdraad. Daarmee kan je volumineuze onderdelen produceren tegen lagere kosten en in kortere tijd. Binnen RAMLAB onderzoeken we daarvan nu de mogelijkheden, in nauwe samenwerking met strategische partners, zoals Valk Welding en Air Liquide en havengerelateerde bedrijven uit de regio Rotterdam. Huisman en IHC zijn daarbij als eerste ingestapt.”

Scheepsschroef

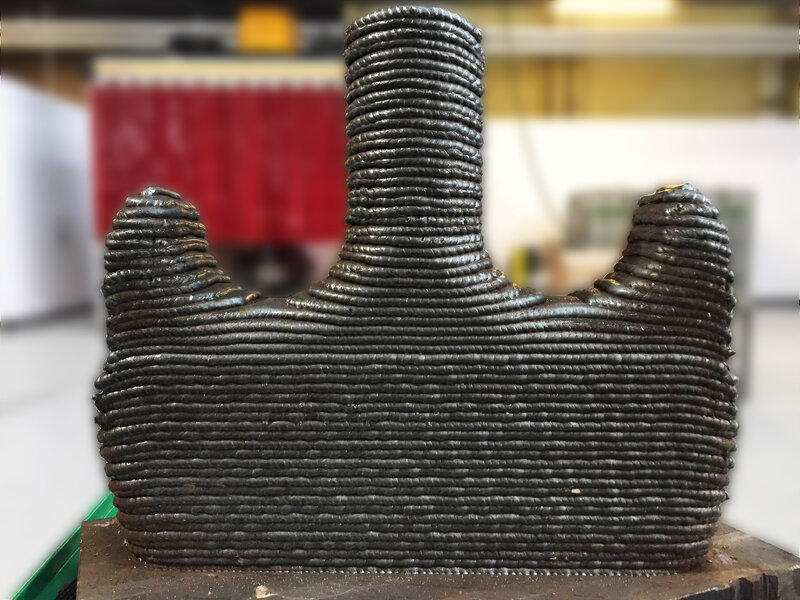

Een eerste onderdeel dat met succes op deze manier is geprint is een dubbel gekromd onderdeel geïnspireerd op een blad van een scheepsschroef. Vincent Wegener: “Een dergelijk onderdeel zou normaal vanuit een gietstuk worden verspaand en gefinished. Alleen al de levering van het gietdeel zou weken tot enkele maanden kosten, omdat het om enkelstuks gaat en veelal uit het buitenland moet komen. Met de lasrobot hebben we die binnen een paar uur opgelast en hoefden we daarna alleen te slijpen en te polijsten.”

Kwaliteit gegarandeerd

Volgens Vincent Wegener is de kwaliteit van gietwerk niet altijd gegarandeerd. “Met robotlassen wel! Valk Welding lasrobots genereren daarvoor de nodige data die inzicht geven in de laskwaliteit. Je kunt dat naar de klant als naslagwerk meeleveren.”

Aanhaken

Vincent Wegener: “Voor de grote haak voor een hijskraan, die Huisman in haar Tsjechische plant met hun Valk Welding lasrobots gaat 3D printen, hebben wij het voorwerk gedaan en de nodige files geleverd. Huisman is één van de partners die een grote potentie in het 3D metaalprinten met lasrobots ziet en op productiegebied de nieuwste ontwikkelingen in een vroeg stadium wil onderzoeken en adopteren. Alle partners koppelen hun wensen en ervaringen weer terug, zodat we elkaar in dit proces versterken. Uiteraard kunnen meerdere bedrijven uit de maritieme en offshore sector bij het RAMLAB aanhaken.”