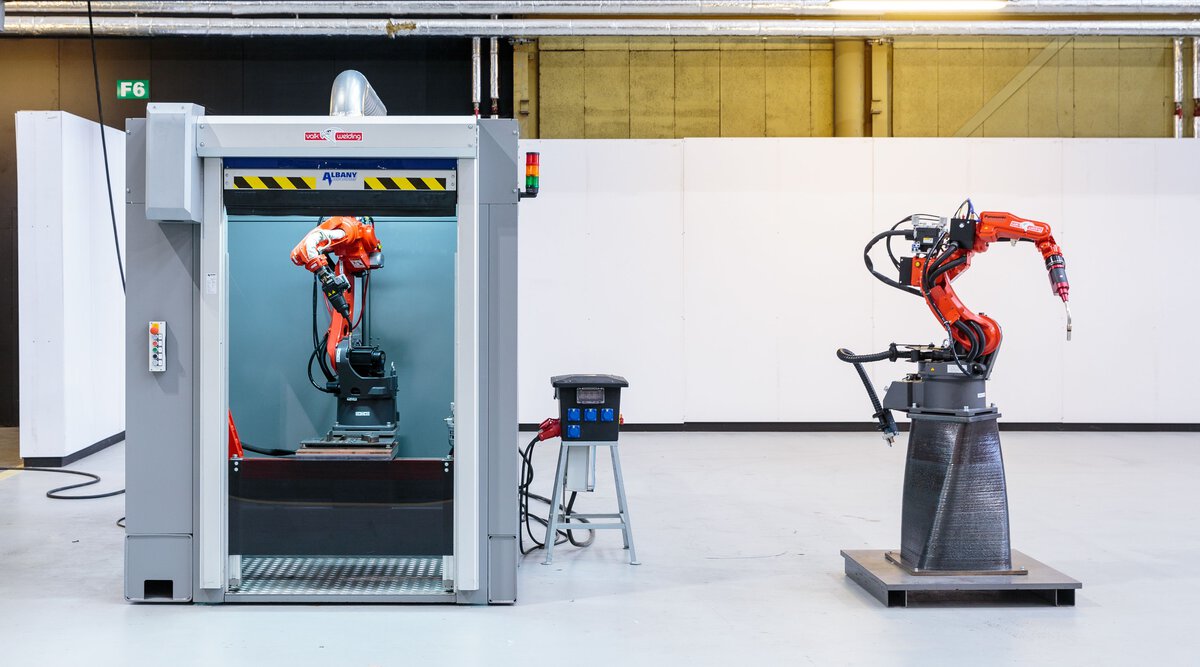

Vincent Wegener, výkonný ředitel RAMLABu říká: "Současné 3D tiskárny využívající kov jsou omezovány maximálními rozměry největšího systému a také zahrnují velké náklady na prášek. Ale svařovací roboti jsou schopni svařovat od jednoho až po několik kg materiálu za hodinu a to se standardním svařovacím drátem. Díky tomu můžeme vyrábět větší kusy za nižší ceny a ušetřit čas. RAMLAB nyní zkoumá, jaké jsou možnosti při úzké spolupráci s partnery, jako jsou například Valk Welding a Air Liquide a jinými společnostmi, které jsou spojeny s námořními přístavy v Rotterdamském regionu. Huisman a IHC byli první, kteří se přidali."

Lodní šroub

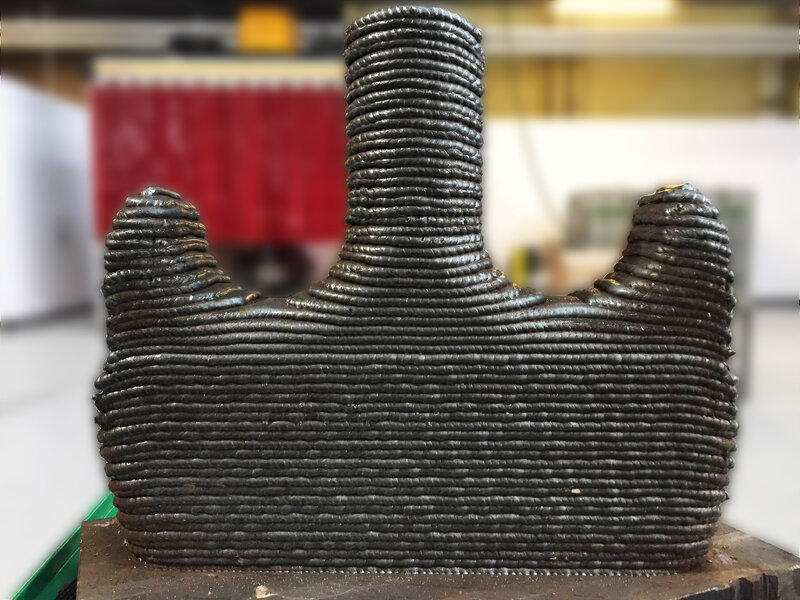

První věcí, kterou jsme úspěšně vytiskli pomocí této metody, byla „dvojzakřivená“ součástka inspirovaná lodním šroubem. Vincent Wegener říká: "Součást jako je tahle by se normálně opracovávala a dokončovala z odlitku. Dodání samotného odlitku by trvalo týdny až pár měsíců, protože se jedná o nesériový kus, a ty se obvykle musí dodat ze zahraničí. Když jsme použili svařovací roboty, bylo hotovo za pár hodin, a jediné co jsme s tím museli udělat, bylo to obrousit a vyleštit."

Kvalita je zaručena

Podle Vincenta Wegeninga není kvalita odlitku vždy zaručena. "Roboti od Valk Welding umožňují ukládat procesní data, díky nimž se dá nahlédnout do kvality svaru. Ty můžeme pak předat zákazníkům k potřebným analýzám ."

Hák

Vincent Wegener říká: "Přípravné práce jsme již dokončili a dodali potřebné podklady pro velký hák jeřábu, který pro nás vytiskne Huisman ve svém českém závodě se svými roboty od Valk Weldingu. Huisman je jeden z našich partnerů, který vidí potenciál v 3D tisku kovových součástí za pomoci svařovacích robotů a plánuje prozkoumat a implementovat nejnovější výdobytky v oblasti výroby již v počáteční fázi. Všichni partneři nyní poskytují informace o tom, jaké mají požadavky, zkušenosti, tak abychom si všichni mohli navzájem pomoci. Několik společností, které se pohybují v námořním sektoru se tak samozřejmě budou moci spolehnout na RAMLAB."