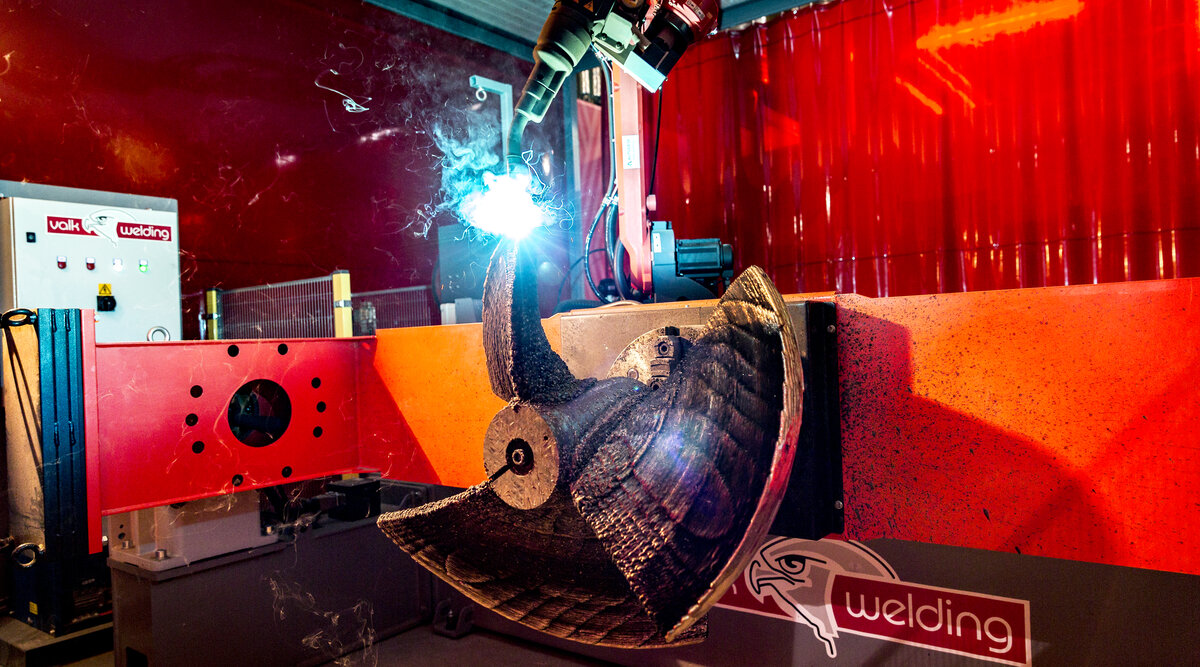

Um den strengen Inspektionsanforderungen von Bureau Veritas gerecht zu werden, wurden die Materialeigenschaften des Prototyps sorgfältig geprüft. Mit dem Wissen und den Erfahrungen, die mit der Produktion dieses Prototyps gewonnen wurden, wird ein zweites zertifiziertes Exemplar gedruckt, das im kommenden Jahr in einem Schlepper von Damen Shipyards für die praktische Erprobung eingebaut werden soll. Die Herstellung des 3D-gedruckten Schiffspropellers mit einem Gewicht von 400 kg ist ein Meilenstein im 3D-Druckverfahren. Sie zeigt, dass auch großvolumige Metallkomponenten mit geringerem Geld- und Zeitaufwand als mit herkömmlichen Technologien hergestellt werden können.