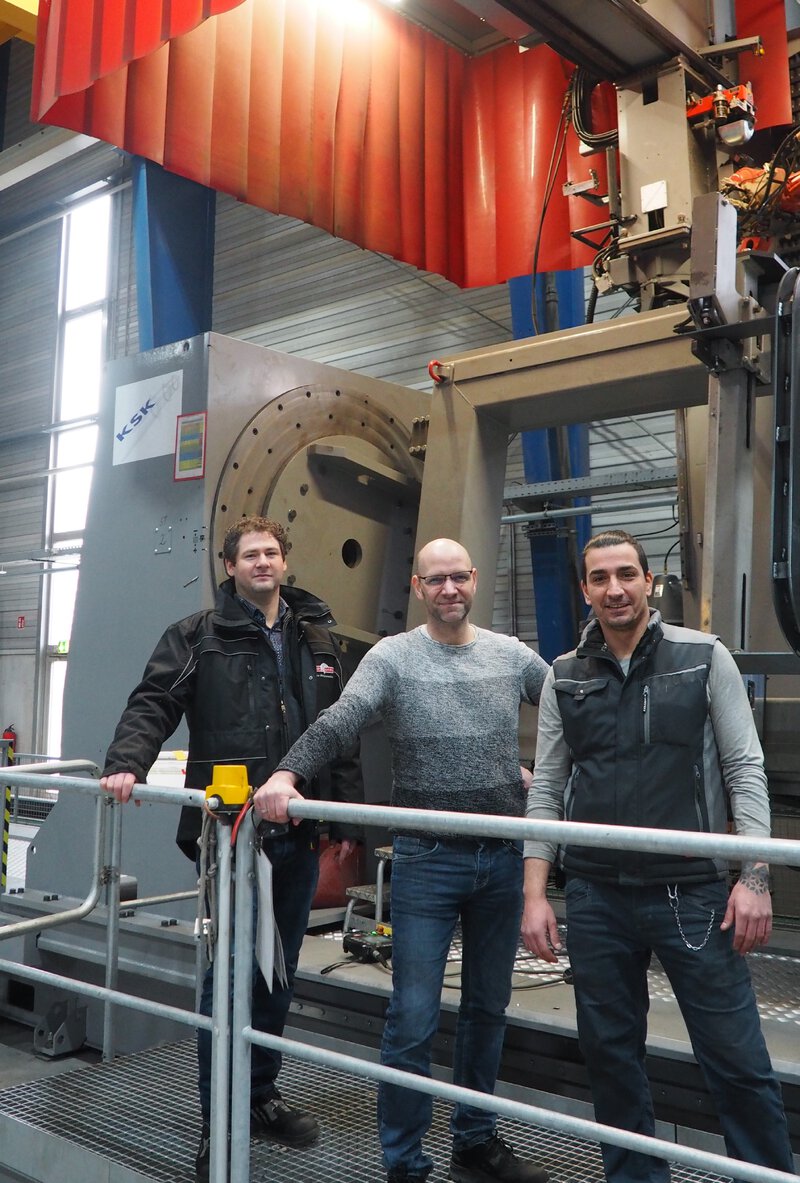

Das Schweißen der Kranausleger wird in 2 Stationen durchgeführt. Ein hängender Roboter fährt in XYZ-Richtung und kann beide Stationen bedienen. Die Gesamtlänge der Bahn beträgt 45 m. Die Robotik wird von einem Panasonic TM-1800 mit Arc-Eye-Kamerasystem unterstützt. Die Produktgewichte können bis zu 10 t und die Länge bis zu 20 m betragen. Die Besonderheit der beiden Arbeitsstationen ist die zentrale, sehr flexible Verfahrbarkeit der Schwerlastpositionierer. Die 10 t Manipulatoren sitzen auf einem Schienensystem und können je nach Bedarf in eine bestimmte Position gefahren werden. Für die Anforderungen an die Schweißqualität wurden im Vorfeld verschiedene Tests mit Software-Wellenformen und Einstellungen durchgeführt. KSK erhielt eine auf ihre Bedürfnisse angepasste Schweißsoftware. Dies ist nur möglich, weil wir neben dem Panasonic-Roboter auch die Stromquelle als integralen Bestandteil des Systems verwenden. "Ich kann die Offline-Programmierung und die Erstellung neuer Programme dank der DTPS-Offline-Software ganz einfach im Büro durchführen. Diese Funktion erleichtert mir die Arbeit sehr", sagt Filippo Di Lonardo. Die DTPS-Software stammt ebenfalls von Panasonic und stellt eine umfassende Lösung für die Schweißprogrammierung aus einer Hand dar, ohne dass man sich um Schnittstellen oder Softwarekoordination kümmern muss.