Die steigenden Anforderungen führen dazu, dass Reisch kontinuierlich in einen modernen Maschinenpark investiert und seit kurzem mit einer Schweißroboteranlage von Valk Welding arbeitet.

Bei diesem Projekt lag die Aufgabenstellung neben der schweißtechnischen Lösung, auch auf der Integration der Schweißroboter in ein bestehendes Gebäude. Die niedrige Deckenhöhe stellte eine anspruchsvolle Herausforderung dar, da die Endprodukte um die eigene Achse rotieren sollten. Die automatisierte Twin-Roboteranlage in Galgenform hat eine Länge von 33 Metern, damit Baugruppen von teils bis zu 12 m Länge und 3,5 m Breite bearbeitet werden.

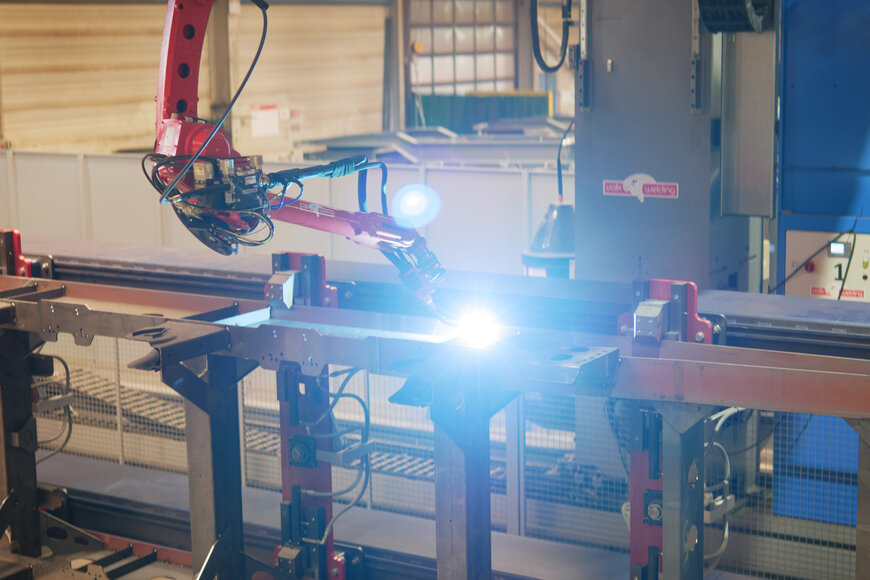

Auf einer Fahrbahn wurden zwei individuell programmierbare Schweißroboter (hängend) konzipiert, die in den 2 Arbeitsstationen Bauteile wie Wannen für Muldenkipper oder Chassis für LKWs autonom abarbeiten. Die relativ niedrige Arbeitshöhe stellte hohe Anforderungen an die Mechanik und an die mitfahrenden Absauganlagen. Es wurde eine Spezielle Absaug-Esse gebaut sowie Schläuche und Zuführungen angepasst, damit die zwei Roboter auf einem System arbeiten können. Elektrisch ist die Absaugung mit dem Roboter verbunden, das heißt, dieser übernimmt als Master die Steuerung. Die Absaugung erhält automatisch einen Befehl, fährt hoch, um auf Drehzahl zu kommen und erst dann wird der Lichtbogen gezündet, so dass die entstehenden Schweißrauchgase sofort abgesaugt werden können. Eine intelligente Führung der Komponenten ist somit übergreifend gewährleistet.