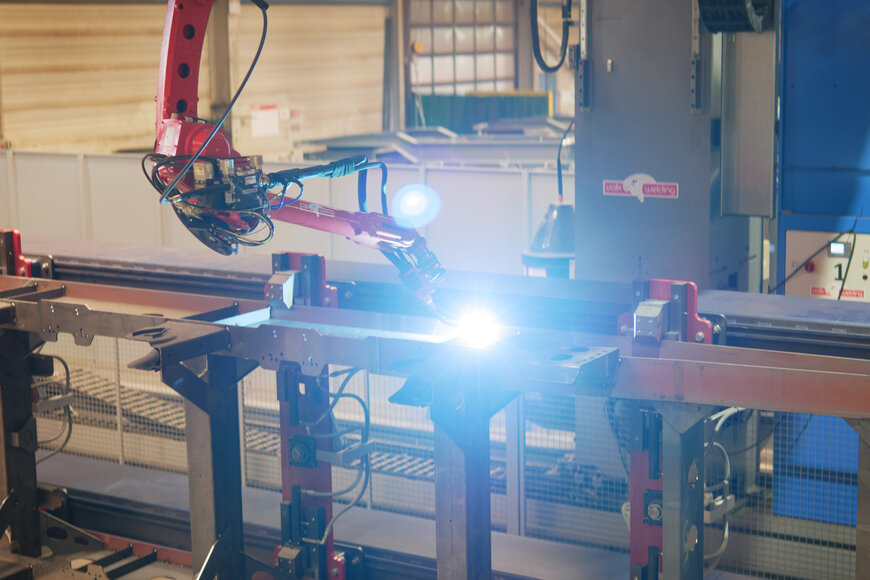

Ökade krav har fått Reisch att kontinuerligt investera i moderna maskiner och nyligen började man arbeta med ett svetsrobotsystem från Valk Welding.

I det här projektet var uppgiften inte bara att hitta en svetslösning utan också att integrera svetsrobotarna i en befintlig byggnad. Produktionshallens låga höjd utgjorde en krävande utmaning, eftersom slutprodukterna måste rotera runt sin egen axel. Robotsystemet har 2 robotar som är monterade upp och ner på sin egen galge med en spårlängd på 33 meter, så att detaljer på upp till 12 meter långa och 3,5 meter breda kan bearbetas.

På det ena spåret placerades två individuellt programmerbara svetsrobotar (hängande), som arbetar i de 2 arbetsstationerna autonomt för att svetsa delar som flak för dumprar eller chassin för lastbilar. Den relativt låga arbetshöjden ställde höga krav på mekaniken och på tillhörande systemet för utsugning av svetsrök. En särskild konstruktion utvecklades för detta ändamål så att de två robotarna kunde arbeta tillsammans på en station. Kontrollen av svetsrökutsugen sker via roboten som tar över kontrollen så snart det behövs. Utsuget tar automatiskt emot ett kommando, ökar starthastigheten och först därefter tänds ljusbågen, så att den resulterande svetsröken omedelbart sugs ut. Intelligent styrning av svetsrökutsugningen är därmed säkerställd över hela linjen.