Rosnące wymagania skłoniły firmę Reisch do ciągłego inwestowania w nowoczesne maszyny co zaowocowało uruchomieniem zrobotyzowanego systemu spawalniczego firmy Valk Welding.

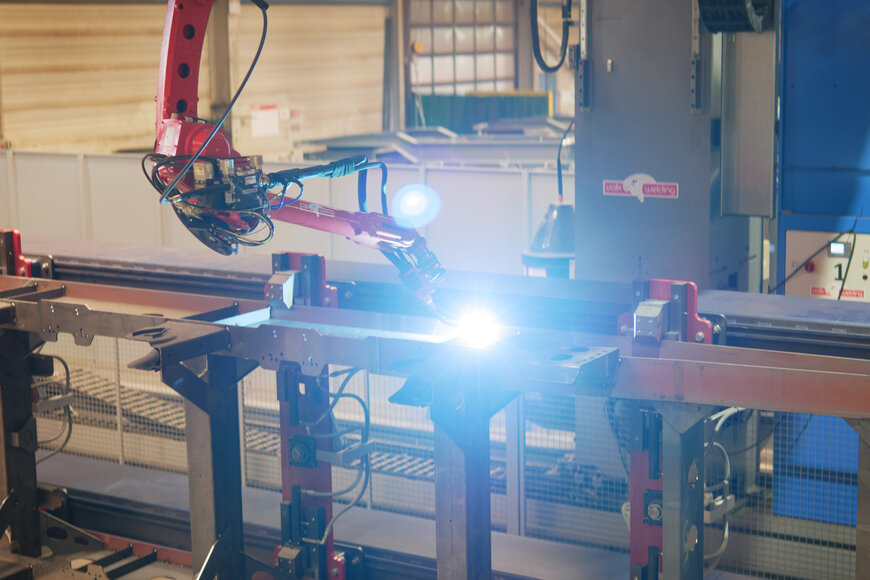

W przypadku tego projektu zadanie polegało nie tylko na znalezieniu rozwiązania w zakresie spawania, ale również na zintegrowaniu robotów spawalniczych w istniejącym budynku. Niewielka wysokość hali produkcyjnej stanowiła wymagające wyzwanie, ponieważ elementy produkcyjne musiały obracać się wokół własnej osi. Zaprojektowany zrobotyzowany system składa się z 2 robotów zamocowanych na konstrukcji szubienicy, które poruszają się po torowisku z możliwością przejazdu 33 metrów. Na stanowisku można produkować elementy o długości do 12 metrów i szerokości 3,5 metra.

Na jednym torze umieszczono dwa indywidualnie programowalne roboty spawalnicze, które pracując na 2 stacjach roboczych spawają elementy takie jak kontenery do wywrotek czy podwozia do samochodów ciężarowych. Stosunkowo niewielka wysokość robocza stawiała wysokie wymagania dla mechaniki oraz dla odpowiednich systemów odciągania dymów spawalniczych. W tym celu opracowano specjalną konstrukcję, dzięki której dwa roboty mogły pracować razem na jednym stanowisku. Pod względem elektrycznym jednostka odciągowa dymów spawalniczych jest połączona z robotem, tzn. robot przejmuje sterowanie, gdy tylko jest to konieczne. Jednostka odciągowa automatycznie otrzymuje polecenie z robota, zwiększa moc jednostki odciągowej i dopiero wtedy następuje zajarzenie łuku spawalniczego, dzięki czemu powstające dymy spawalnicze są natychmiast odciągane. Inteligentne sterowanie odciągiem dymów spawalniczych jest w ten sposób zapewnione w całym zakładzie.