Un grand projet de développement

« Aujourd’hui, nous fabriquons entre 350 et 400 machines par an, toutes sur notre site de Sainte-Marie-Cappel (Nord), et nous exportons environ 50 % de la production dans le monde entier, principalement au Canada, aux États-Unis, dans les pays de l’Est et nordiques », précise Charles Verbaere, responsable Méthodes et Amélioration continue chez Downs. Le groupe Dubrulle, emploie plus de 200 personnes et est présent dans trois activités : la construction de machines agricoles (une centaine de personnes pour un chiffre d’affaires de 22 M€), les travaux publics (Dubrulle TP) et la location de matériels (DLoc).

« Notre philosophie, à savoir une fabrication 100 % intégrée, s’accompagne de nombreux investissements. Après l’extension de l’usine existante, de 2 000 à 4 500 m2, en 2015, puis la construction de nouveaux bureaux en 2020-2021, la direction lance le projet d’extension et d’investissement dans des moyens à la hauteur de nos machines, comme le trieur optique basé sur l’IA, cela pour un montant de plusieurs millions d’euros», poursuit Charles Verbaere.

C’est ainsi qu’en 2023, la nouvelle usine de plus de 5 000 m2 accolée aux bâtiments historiques a porté la surface totale dédiée à la production à plus de 10 000 m2. Du côté des moyens, Downs s’est doté de machines de découpe laser TRUMPF permettant la découpe de tôles et de tubes, ainsi que deux plieuses connectées TRUMPF, mais également deux robots d’usinage associé aux centres d’usinage MAZAK.

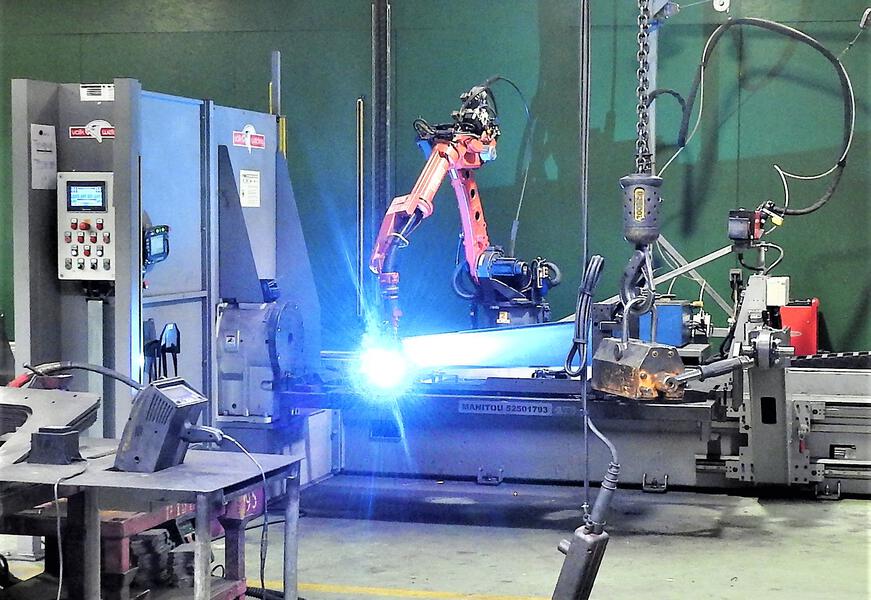

Pour finir, l’entreprise a investi dans un robot de soudage VALK WELDING pour compléter le pôle soudure. Ce dernier est destiné à l’assemblage, non pas de grandes pièces, mais de petits sous-ensembles communs que les soudeurs intégreront ensuite dans les machines agricoles.

« Vu que nous ne faisons que du sur-mesure, nous avons mis plusieurs années à franchir le pas de la robotisation du soudage. Il fallait également que les moyens de production fournissent des pièces suffisamment précises pour être compatibles avec la robotisation », rappelle Charles Verbaere.

Le choix de Valk Welding, une évidence

Le choix s’est porté sur Valk Welding : « Dans notre secteur, on parle beaucoup en bien de Valk Welding pour les petites séries, des pièces mécano-soudées spécifiques, la simplicité de programmation… », indique Charles Verbaere. Le modèle choisi par l’entreprise est basé sur un châssis E constitué de deux stations de 4 m de long, avec transfert simple et extraction des fumées de soudage intégrés, et sur un robot de soudage (MIG pulsé) de portée de 1 999 mm et de charge utile de 6 kg (série TL).

« Les deux tables rotatives se prêtent mieux que deux postes face-à-face. En effet, ces dernières permettent de souder sur l’une et de charger/décharger sur l’autre en même temps. Cette possibilité assure une production rapide de grandes quantités de petites pièces, jusqu’à plusieurs milliers par an pour certaines références », explique Gabriel Letombe, technicien Méthodes. Autre avantage, la propreté et la répétitivité des sous-ensembles ainsi réalisés : en comparaison à un soudage manuel qui produit plus de projections qu’il faut ensuite gratter, et une position plus variable des cordons de soudure, cet apport se traduit par un gain de temps.

« L’un des critères de choix portait sur la simplicité de programmation, directement sur la machine, (en ligne), ou hors ligne (sur informatique), avec la facilité de passer de l’un à l’autre. » constate Charles Verbaere.

Aider les soudeurs au quotidien

Une fois que la décision de passer un sous-ensemble au robot de soudage est prise suivant des critères, comme le besoin de répétitivité, le gain de temps ou l’absence de valeur ajoutée pour un soudeur, il suffit d’importer le modèle 3D du sous-ensemble dans le logiciel de programmation hors ligne DTPS pour obtenir rapidement un résultat.

« Le robot de soudage est, par ailleurs, une réponse aux difficultés de recrutement sans le secteur de la soudure, ce n’est nullement une volonté de réduire les effectifs, bien au contraire. Comme les autres moyens de production, le robot de soudage est là pour soulager les opérateurs et leur permettre de réaliser des tâches à forte valeur ajoutée. Nous arrivons aussi à élargir les horaires de travail, sans passer au 2x8 ou au 3x8. », explique Charles Verbaere. Downs ne compte pas en rester là et prévoit d’étoffer son parc de machines.

www.downs.fr