Velký rozvojový projekt

„Dnes vyrábíme mezi 350 a 400 stroji ročně, všechny v našem závodě v Sainte-Marie-Cappel (severní Francie), a exportujeme asi 50 % produkce po celém světě, hlavně do Kanady, Spojených států, východních a severských zemí,“ říká Charles Verbaere. Skupina Dubrulle zaměstnává více než 200 lidí a působí ve třech oblastech: výroba zemědělských strojů (asi 100 lidí s obratem 22 milionů eur), stavební práce (Dubrulle TP) a pronájem zařízení (DLoc).

„Naše filozofie, která je 100% integrovaná výroba, je doprovázena četnými investicemi. Po rozšíření stávající továrny z 2000 na 4500 m² v roce 2015 a následné výstavbě nových kanceláří v letech 2020-2021 zahájilo vedení projekt rozšíření a investic do prostředků na úrovni našich strojů, jako je optický třídič založený na AI, za částku několika milionů eur,“ pokračuje Charles Verbaere.

Takto nová továrna o rozloze více než 5000 m² vedle historických budov v roce 2023 zvýšila celkovou výrobní plochu na více než 10 000 m². Pokud jde o vybavení, Downs získal laserové řezací stroje TRUMPF pro řezání plechů a trubek, stejně jako dvě propojené ohýbací stroje TRUMPF a dva manipulační roboty spojené s obráběcími centry MAZAK.

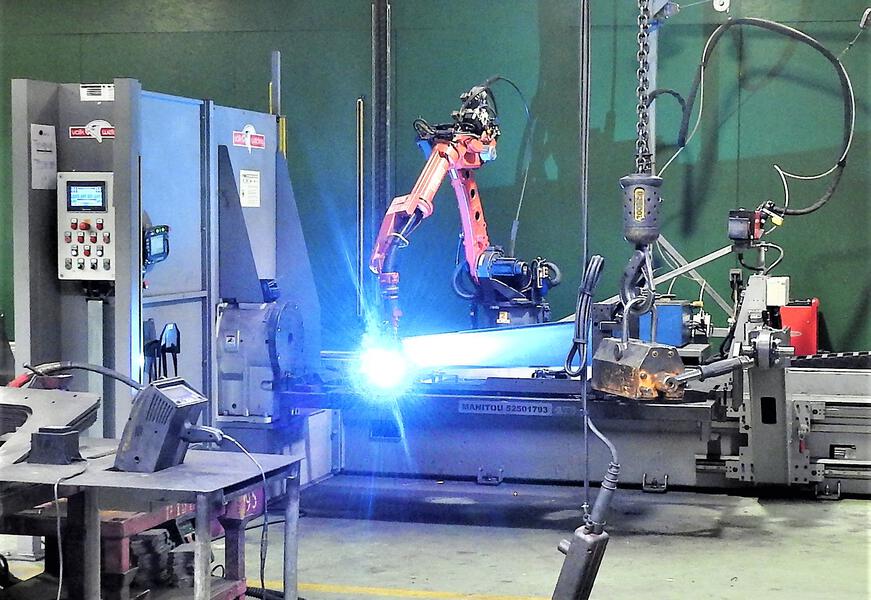

Nakonec společnost investovala do svařovacího robota Valk Welding, aby doplnila svařovací oddělení. Tento robot je určen svařovaní společných podsestav, které jsou následně integrovány do zemědělských strojů.

„Protože děláme pouze zakázkovou práci, trvalo nám několik let, než jsme udělali krok k robotizaci svařování. Výrobní prostředky musely také poskytovat dostatečně přesné díly, aby byly kompatibilní s robotizací,“ vzpomíná Charles Verbaere.

Volba Valk Welding, jasná volba

Volba padla na Valk Welding: „V našem sektoru je Valk Welding vysoce ceněn pro malé série, specifické svařované díly a jednoduchost programování,“ říká Charles Verbaere. Model vybraný společností je založen na TRACK-FRAME-E sestávajícím ze dvou 4metrových stanic, s pojezdem a integrovaným odsáváním svařovacích zplodin a pulzním MIG svařovacím robotem s dosahem 1999 mm a nosností 6 kg (řada TL).

„Dvě stanice s polohovadly v rámci jednoho stroje jsou lepší než s stroje s jednou stanicí. Umožňují totiž svařování na jedné a současné nakládání/vykládání na druhé. Tato možnost zajišťuje rychlou výrobu velkého množství malých dílů, až několika tisíc ročně pro některé reference,“ vysvětluje Gabriel Letombe, procesní technik. Další výhodou je čistota a opakovatelnost takto vyrobených podsestav: ve srovnání s ručním svařováním, které produkuje více rozstřiku, který je pak třeba odstranit.

„Jedním z výběrových kritérií byla jednoduchost programování, přímo na stroji (online) nebo offline (na počítači), s jednoduchostí přechodu z jednoho na druhý,“ poznamenává Charles Verbaere.

Každodenní pomoc pro svářeče

Jakmile je rozhodnuto o předání podsestavy svařovacímu robotu na základě kritérií, jako je potřeba opakovatelnosti, úspora času nebo nedostatek přidané hodnoty pro svářeče, stačí importovat 3D model podsestavy do offline programovacího softwaru DTPS, aby se rychle dosáhlo výsledku.

„Svařovací robot je také odpovědí na obtíže při náboru v sektoru svařování; v žádném případě není úmyslem snižovat počet zaměstnanců, právě naopak. Stejně jako jiné výrobní prostředky je svařovací robot určen k odlehčení operátorů a umožnění jim vykonávat úkoly s vysokou přidanou hodnotou. Také se nám daří prodlužovat pracovní dobu, aniž bychom přecházeli na směny 2x8 nebo 3x8,“ vysvětluje Charles Verbaere. Downs nemá v úmyslu zde skončit a plánuje rozšíření svého strojového parku.

www.downs.fr