Duży projekt rozwojowy

„Obecnie produkujemy od 350 do 400 maszyn rocznie, wszystkie w naszym zakładzie w Sainte-Marie-Cappel (Północ), i eksportujemy około 50% produkcji na cały świat, głównie do Kanady, Stanów Zjednoczonych, krajów wschodnich i nordyckich,” mówi Charles Verbaere. Grupa Dubrulle zatrudnia ponad 200 osób i działa w trzech obszarach: budowa maszyn rolniczych (około 100 osób na obrót 22 milionów euro), roboty publiczne (Dubrulle TP) i wynajem sprzętu (DLoc).

„Nasza filozofia, która polega na w pełni zintegrowanej produkcji, wiąże się z licznymi inwestycjami. Po rozbudowie istniejącej fabryki z 2000 do 4500 m² w 2015 roku i budowie nowych biur w latach 2020-2021, zarząd uruchomił projekt rozbudowy i inwestycji w środki na poziomie naszych maszyn, takie jak optyczny sorter oparty na AI, na kwotę kilku milionów euro,” kontynuuje Charles Verbaere.

W ten sposób nowa fabryka o powierzchni ponad 5000 m² obok historycznych budynków w 2023 roku zwiększyła całkowitą powierzchnię produkcyjną do ponad 10 000 m². Jeśli chodzi o sprzęt, Downs nabył maszyny do cięcia laserowego TRUMPF do cięcia blach i rur, a także dwie połączone giętarki TRUMPF i dwa roboty do obsługi połączone z centrami obróbczymi MAZAK.

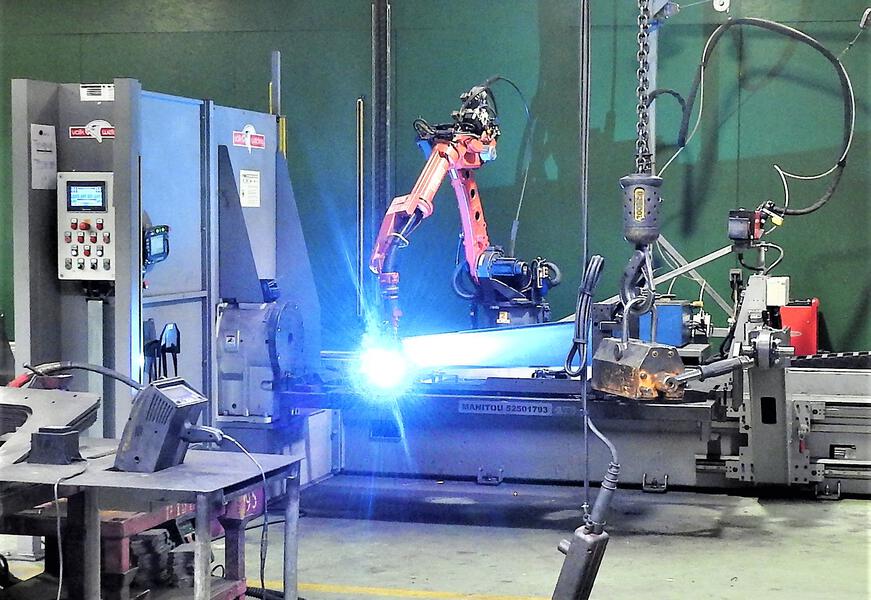

Wreszcie firma zainwestowała w robota spawalniczego Valk Welding, aby uzupełnić dział spawalniczy. Ten robot jest przeznaczony do spawania małych podzespołów, które następnie spawacze spawają w kompletne maszyny rolnicze.

„Ponieważ wykonujemy tylko prace na zamówienie, zajęło nam kilka lat, aby podjąć krok w kierunku robotyzacji spawania. Nasza produkcja musiała również przygotowywać wystarczająco precyzyjne elementy, aby były kompatybilne z robotyzacją,” wspomina Charles Verbaere.

Wybór Valk Welding, oczywisty wybór

Wybór padł na Valk Welding: „W naszym sektorze Valk Welding jest wysoko ceniony za dostarczanie stanowisk do produkcji małych serii i za prostotę programowania,” mówi Charles Verbaere. Model wybrany przez firmę opiera się na TRACK-FRAME-E składającym się z dwóch 4-metrowych stacji, z torem i zintegrowanym odciągiem dymów spawalniczych oraz robotem spawalniczym o zasięgu 1999 mm i udźwigu 6 kg (seria TL).

„Dwa stoły obrotowe umieszczone obok siebie lepiej pasują do naszej produkcji niż dwie stacje naprzeciw siebie. Umożliwiają one bowiem spawanie na jednej i jednoczesne ładowanie/rozładowywanie na drugiej. Ta możliwość zapewnia szybką produkcję dużych ilości małych części, do kilku tysięcy rocznie dla niektórych referencji,” wyjaśnia Gabriel Letombe, Technik Procesów. Kolejną zaletą jest czystość i powtarzalność wytwarzanych w ten sposób podzespołów: w porównaniu z ręcznym spawaniem, które generuje więcej odprysków, które następnie trzeba usunąć, co skutkuje większą oszczędnością czasu.

„Jednym z kryteriów wyboru była prostota programowania, bezpośrednio na maszynie (online) lub offline (na komputerze), z łatwością przełączania się między jednym a drugim,” zauważa Charles Verbaere.

Codzienna pomoc dla spawaczy

Gdy zostanie podjęta decyzja o rozpoczęciu produkcji spawalniczej na robocie na podstawie kryteriów takich jak potrzeba powtarzalności, oszczędność czasu lub brak wartości dodanej dla spawacza, wystarczy zaimportować model 3D podzespołu do programu off-line DTPS, aby szybko zaprogramować nowy detal i wdrożyć produkcję seryjną.

„Robot spawalniczy jest również odpowiedzią na trudności rekrutacyjne w sektorze spawalniczym; w żadnym wypadku nie jest to zamiar redukcji personelu, wręcz przeciwnie. Podobnie jak inne środki produkcyjne, robot spawalniczy ma na celu odciążenie operatorów i umożliwienie im wykonywanie zadań o wysokiej wartości dodanej. Udaje nam się również wydłużyć godziny pracy bez przechodzenia na zmiany 2x8 lub 3x8,” wyjaśnia Charles Verbaere. Downs nie zamierza na tym poprzestać i planuje rozbudowę swojego parku maszynowego.

www.downs.fr