Ett stort utvecklingsprojekt

“Idag tillverkar vi mellan 350 och 400 maskiner per år, alla på vår anläggning i Sainte-Marie-Cappel (Nord), och vi exporterar cirka 50% av produktionen världen över, främst till Kanada, USA, Östeuropa och nordiska länder,” säger Charles Verbaere. Dubrulle-gruppen sysselsätter mer än 200 personer och är involverad i tre verksamheter: jordbruksmaskinstillverkning (cirka 100 personer för en omsättning på €22 miljoner), offentliga arbeten (Dubrulle TP) och uthyrning av utrustning (DLoc).

“Vår filosofi, som är 100% integrerad tillverkning, åtföljs av många investeringar. Efter att ha utökat den befintliga fabriken från 2.000 till 4.500 m² 2015 och sedan byggt nya kontor 2020-2021, lanserade ledningen projektet att utöka och investera i medel på nivå med våra maskiner, såsom den AI-baserade optiska sorteringsmaskinen, för ett belopp av flera miljoner euro,” fortsätter Charles Verbaere.

Således ökade den nya fabriken på mer än 5.000 m² bredvid de historiska byggnaderna 2023 den totala produktionsytan till mer än 10.000 m². När det gäller utrustning har Downs förvärvat TRUMPF laserskärmaskiner för skärning av plåtar och rör samt två anslutna TRUMPF bockningsmaskiner och två hanteringsrobotar kopplade till MAZAK bearbetningscentra.

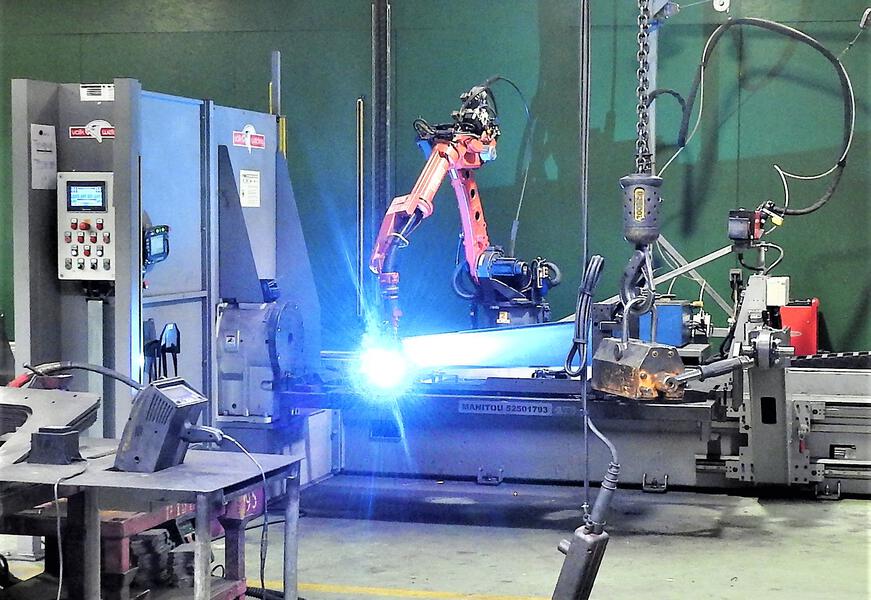

Slutligen investerade företaget i en Valk Welding svetsrobot för att komplettera svetsavdelningen. Denna robot är avsedd för montering av små gemensamma delmonteringar som svetsare sedan kommer att integrera i jordbruksmaskiner.

“Eftersom vi bara gör skräddarsydda arbeten tog det oss flera år att ta steget till svetsrobotisering. Produktionsmedlen måste också leverera tillräckligt exakta delar för att vara kompatibla med robotisering,” minns Charles Verbaere.

Valet av Valk Welding, ett självklart val

Valet föll på Valk Welding: “Inom vår sektor är Valk Welding högt ansedd för små serier, specifika svetsade delar och enkelheten i programmering,” säger Charles Verbaere. Den modell som företaget valde är baserad på en TRACK-FRAME-E bestående av två 4 meter långa stationer, med spår och integrerad svetsrökutsugning, och en pulserande MIG-svetsrobot med en räckvidd på 1.999 mm och en lastkapacitet på 6 kg (TL-serien).

“De två vridborden är bättre lämpade än två ansikte-mot-ansikte stationer. De möjliggör nämligen svetsning på den ena och samtidig lastning/lossning på den andra. Denna möjlighet säkerställer snabb produktion av stora mängder små delar, upp till flera tusen per år för vissa referenser,” förklarar Gabriel Letombe, Processtekniker. En annan fördel är renheten och repeterbarheten hos de producerade delmonteringarna: jämfört med manuell svetsning, som producerar fler stänk som sedan måste skrapas bort, och en mer variabel position av svetsfogarna, resulterar detta i en tidsbesparing.

“Ett av urvalskriterierna var enkelheten i programmering, direkt på maskinen (online) eller offline (på en dator), med enkelheten i att växla från den ena till den andra,” noterar Charles Verbaere.

Daglig hjälp för svetsare

När beslutet har fattats att överföra en delmontering till svetsroboten baserat på kriterier som behovet av repeterbarhet, tidsbesparing eller bristen på mervärde för en svetsare, räcker det att importera 3D-modellen av delmonteringen i DTPS offline-programmeringsprogramvara för att snabbt få ett resultat.

“Svetsroboten är också ett svar på rekryteringssvårigheter inom svetssektorn; det är på intet sätt avsikten att minska personalen, tvärtom. Liksom andra produktionsmedel är svetsroboten där för att avlasta operatörerna och låta dem utföra uppgifter med högt mervärde. Vi lyckas också förlänga arbetstiden utan att gå över till 2x8 eller 3x8 skift,” förklarar Charles Verbaere. Downs har inte för avsikt att stanna där och planerar att utöka sin maskinpark.