Ein großes Entwicklungsprojekt

„Heute stellen wir zwischen 350 und 400 Maschinen pro Jahr her, alle an unserem Standort in Sainte-Marie-Cappel (Nord), und exportieren etwa 50 % der Produktion weltweit, hauptsächlich nach Kanada, in die USA, in osteuropäische und nordische Länder“, sagt Charles Verbaere. Die Dubrulle-Gruppe beschäftigt mehr als 200 Mitarbeiter und ist in drei Bereichen tätig: Landmaschinenbau (etwa 100 Personen für einen Umsatz von 22 Millionen Euro), Bauwesen (Dubrulle TP) und Gerätevermietung (DLoc).

„Unsere Philosophie, die zu 100 % integrierte Fertigung umfasst, geht mit zahlreichen Investitionen einher. Nach der Erweiterung der bestehenden Fabrik von 2.000 auf 4.500 m² im Jahr 2015 und dem Bau neuer Büros in den Jahren 2020-2021 startete das Management das Projekt zur Erweiterung und Investition in Mittel auf dem Niveau unserer Maschinen, wie den KI-basierten optischen Sortierer, für einen Betrag von mehreren Millionen Euro“, fährt Charles Verbaere fort.

So brachte die neue Fabrik von mehr als 5.000 m² neben den historischen Gebäuden im Jahr 2023 die gesamte Produktionsfläche auf mehr als 10.000 m². Was die Ausrüstung betrifft, hat Downs TRUMPF-Laserschneidmaschinen für das Schneiden von Blechen und Rohren sowie zwei verbundene TRUMPF-Biegemaschinen und zwei Handhabungsroboter, die mit MAZAK-Bearbeitungszentren verbunden sind, erworben.

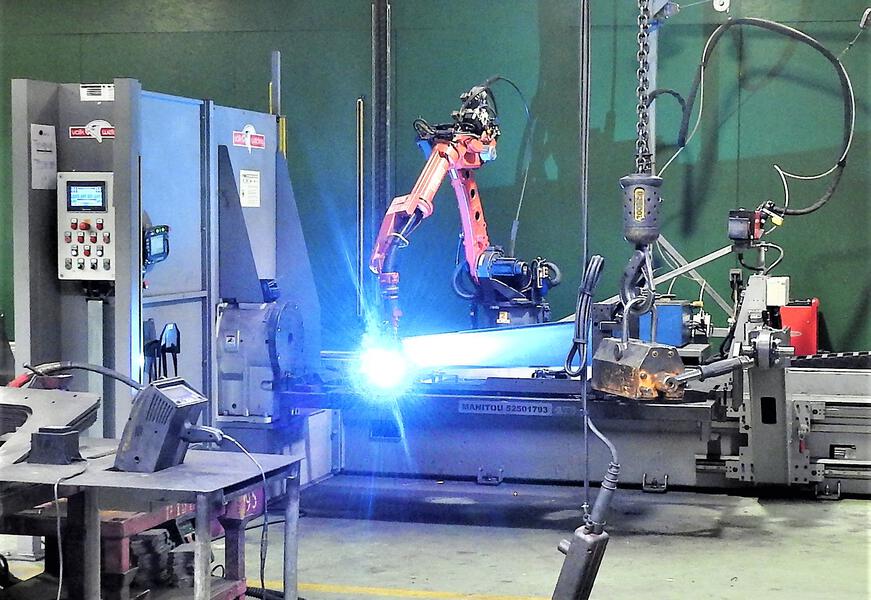

Schließlich investierte das Unternehmen in einen Schweißroboter von Valk Welding, um die Schweißabteilung zu vervollständigen. Dieser Roboter ist für die Montage kleiner Baugruppen vorgesehen, die Schweißer dann in landwirtschaftliche Maschinen integrieren.

„Da wir nur maßgeschneiderte Arbeiten ausführen, hat es uns mehrere Jahre gekostet, den Schritt zur Schweiß Robotisierung zu machen. Die Produktionsmittel mussten auch ausreichend präzise Teile liefern, um mit der Robotisierung kompatibel zu sein“, erinnert sich Charles Verbaere.

Die Wahl von Valk Welding, eine offensichtliche Wahl

Die Wahl fiel auf Valk Welding: „In unserem Sektor wird Valk Welding für kleine Serien, spezifische geschweißte Teile und die Einfachheit der Programmierung hochgeschätzt“, sagt Charles Verbaere. Das vom Unternehmen gewählte Modell basiert auf einem TRACK-FRAME-E, bestehend aus zwei 4 Meter langen Stationen, mit Schiene und integrierter Schweißrauchabsaugung, und einem gepulsten MIG-Schweißroboter mit einer Reichweite von 1.999 mm und einer Tragfähigkeit von 6 kg (TL-Serie).

„Die beiden Drehtische sind besser geeignet als zwei gegenüberliegende Stationen. Sie ermöglichen es nämlich, auf der einen zu schweißen und auf der anderen gleichzeitig zu laden/entladen. Diese Möglichkeit sorgt für eine schnelle Produktion großer Mengen kleiner Teile, bis zu mehreren Tausend pro Jahr für einige Referenzen“, erklärt Gabriel Letombe, Prozesstechniker. Ein weiterer Vorteil ist die Sauberkeit und Wiederholbarkeit der so produzierten Baugruppen: Im Vergleich zum manuellen Schweißen, das mehr Spritzer produziert, die dann abgeschabt werden müssen, und eine variablere Position der Schweißnähte aufweist, führt dies zu einer Zeitersparnis.

„Eines der Auswahlkriterien war die Einfachheit der Programmierung, direkt an der Maschine (online) oder offline (am Computer), mit der Einfachheit des Wechsels von einer zur anderen“, bemerkt Charles Verbaere.

Tägliche Hilfe für Schweißer

Sobald die Entscheidung getroffen ist, eine Baugruppe basierend auf Kriterien wie der Notwendigkeit der Wiederholbarkeit, der Zeitersparnis oder dem Mangel an Mehrwert für einen Schweißer an den Schweißroboter zu übergeben, reicht es aus, das 3D-Modell der Baugruppe in die DTPS-Offline-Programmiersoftware zu importieren, um schnell ein Ergebnis zu erzielen.

„Der Schweißroboter ist auch eine Antwort auf die Rekrutierungsschwierigkeiten im Schweißsektor; es ist keineswegs die Absicht, das Personal zu reduzieren, ganz im Gegenteil. Wie andere Produktionsmittel ist der Schweißroboter dazu da, die Bediener zu entlasten und ihnen zu ermöglichen, Aufgaben mit hohem Mehrwert auszuführen. Wir schaffen es auch, die Arbeitszeiten zu verlängern, ohne auf 2x8- oder 3x8-Schichten umzustellen“, erklärt Charles Verbaere. Downs hat nicht vor, hier aufzuhören und plant, seinen Maschinenpark zu erweitern.

www.downs.fr