Suuri kehitysprojekti

"Tänä päivänä valmistamme 350-400 konetta vuodessa, kaikki Sainte-Marie-Cappelissa (Pohjois-Ranska) sijaitsevalla tehtaallamme, ja viemme noin 50% tuotannosta maailmanlaajuisesti, pääasiassa Kanadaan, Yhdysvaltoihin, Itä-Euroopan ja Pohjoismaihin," sanoo Charles Verbaere. Dubrulle-ryhmä työllistää yli 200 henkilöä ja toimii kolmella alalla: maatalouskoneiden valmistus (noin 100 henkilöä, liikevaihto 22 miljoonaa euroa), julkiset työt (Dubrulle TP) ja laitevuokraus (DLoc).

"Filosofiamme, joka on 100% integroitua valmistusta, tukee lukuisia investointeja. Laajennettuamme olemassa olevaa tehdasta 2 000:sta 4 500 m²:iin vuonna 2015 ja rakennettuamme uudet toimistot vuosina 2020-2021, johto käynnisti projektin laajentaa ja investoida koneisiin, kuten tekoälypohjaiseen optiseen lajittelijaan, useiden miljoonien eurojen arvosta," jatkaa Charles Verbaere.

Vuonna 2023 uusi yli 5 000 m²:n tehdas historiallisten rakennusten vieressä toi kokonaistuotantoalan yli 10 000 m²:iin. Laitteiden osalta Downs on hankkinut TRUMPF-laserleikkauskoneita levyjen ja putkien leikkaamiseen, kaksi yhdistettyä TRUMPF-taivutuskonetta ja kaksi käsittelyrobottia, jotka on yhdistetty MAZAK-työstökeskuksiin.

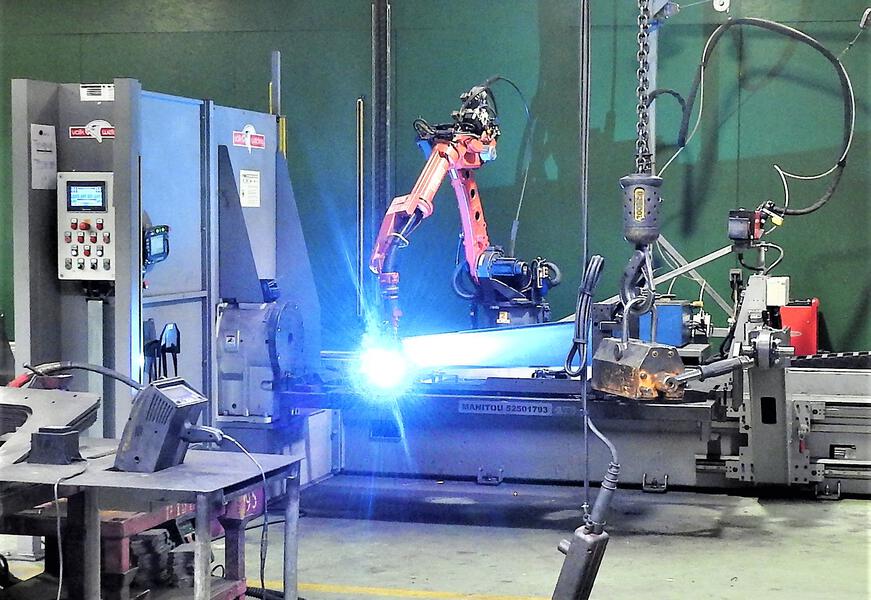

Lopuksi yritys investoi Valk Welding -hitsausrobottiin täydentääkseen hitsausosastoa. Tämä robotti on tarkoitettu pienten yleisten osakokoonpanojen kokoamiseen, jotka hitsaajat sitten integroivat maatalouskoneisiin.

"Koska teemme vain räätälöityä työtä, kesti useita vuosia ottaa askel hitsausrobotisointiin. Tuotantotiimien piti myös toimittaa riittävän tarkkoja osia, jotta ne olisivat yhteensopivia robotisoinnin kanssa," muistelee Charles Verbaere.

Valk Weldingin valinta, ilmeinen valinta

Valinta kohdistui Valk Weldingiin: "Alallamme Valk Welding on erittäin arvostettu pienten sarjojen, erityisten hitsattujen osien ja ohjelmoinnin yksinkertaisuuden vuoksi," sanoo Charles Verbaere. Yrityksen valitsema malli perustuu TRACK-FRAME-E:hen, joka koostuu kahdesta 4 metriä pitkästä asemasta, joissa on kisko ja integroitu hitsaushöyryjen poisto, sekä pulssattu MIG-hitsausrobotti, jonka ulottuvuus on 1 999 mm ja kantokyky 6 kg (TL-sarja).

"Kaksi kääntöpöytää sopivat paremmin kuin kaksi vastakkain olevaa asemaa. Ne mahdollistavat hitsauksen toisella ja lastauksen/purkamisen toisella samanaikaisesti. Tämä mahdollisuus varmistaa pienten osien nopean tuotannon, jopa useita tuhansia vuodessa joillekin viitteille," selittää Gabriel Letombe, prosessiteknikko. Toinen etu on näin tuotettujen osakokoonpanojen puhtaus ja toistettavuus: manuaaliseen hitsaukseen verrattuna, joka tuottaa enemmän roiskeita, jotka on sitten poistettava, ja hitsaussaumojen vaihtelevampi sijainti, tämä säästää aikaa.

"Yksi valintakriteereistä oli ohjelmoinnin yksinkertaisuus, suoraan koneella (online) tai offline (tietokoneella), ja helppous siirtyä yhdestä toiseen," huomauttaa Charles Verbaere.

Hitsaajien päivittäinen auttaminen

Kun päätös osakokoonpanon siirtämisestä hitsausrobotille tehdään toistettavuuden tarpeen, ajansäästön tai hitsaajan lisäarvon puutteen perusteella, riittää, että osakokoonpanon 3D-malli tuodaan DTPS-ohjelmointiohjelmistoon, jotta saadaan nopeasti tulos.

"Hitsausrobotti on myös vastaus hitsausalan rekrytointivaikeuksiin; se ei ole missään nimessä tarkoitus vähentää henkilöstöä, päinvastoin. Kuten muutkin tuotantovälineet, hitsausrobotti on siellä helpottamassa operaattoreiden työtä ja mahdollistamassa heidän suorittaa korkean lisäarvon tehtäviä. Pystymme myös pidentämään työaikoja siirtymättä 2x8- tai 3x8-vuoroihin," selittää Charles Verbaere. Downs ei aio pysähtyä tähän ja suunnittelee laajentavansa konekantaansa.

www.downs.fr