Een groot ontwikkelingsproject

“Vandaag de dag produceren we tussen de 350 en 400 machines per jaar, allemaal op onze locatie in Sainte-Marie-Cappel (Noord), en we exporteren ongeveer 50% van de productie wereldwijd, voornamelijk naar Canada, de Verenigde Staten, Oost- en Noordse landen”, zegt Charles Verbaere. De Dubrulle groep heeft meer dan 200 medewerkers en is actief in drie sectoren: landbouwmachinebouw (ongeveer 100 mensen voor een omzet van 22 miljoen euro), openbare werken (Dubrulle TP), en verhuur van apparatuur (DLoc).

“Onze filosofie, die 100% geïntegreerde productie is, gaat gepaard met talrijke investeringen. Na de uitbreiding van de bestaande fabriek van 2.000 naar 4.500 m² in 2015, en vervolgens de bouw van nieuwe kantoren in 2020-2021, lanceerde het management het project om uit te breiden en te investeren in middelen op het niveau van onze machines, zoals de AI-gebaseerde optische sorteermachine, voor een bedrag van enkele miljoenen euro’s”, vervolgt Charles Verbaere.

Zo bracht de nieuwe fabriek van meer dan 5.000 m² naast de historische gebouwen in 2023 de totale productieoppervlakte op meer dan 10.000 m². Wat betreft apparatuur heeft Downs Trumpf lasersnijmachines aangeschaft voor het snijden van platen en buizen, evenals twee verbonden Trumpf buigmachines, en twee handlingrobots gekoppeld aan Mazak bewerkingscentra.

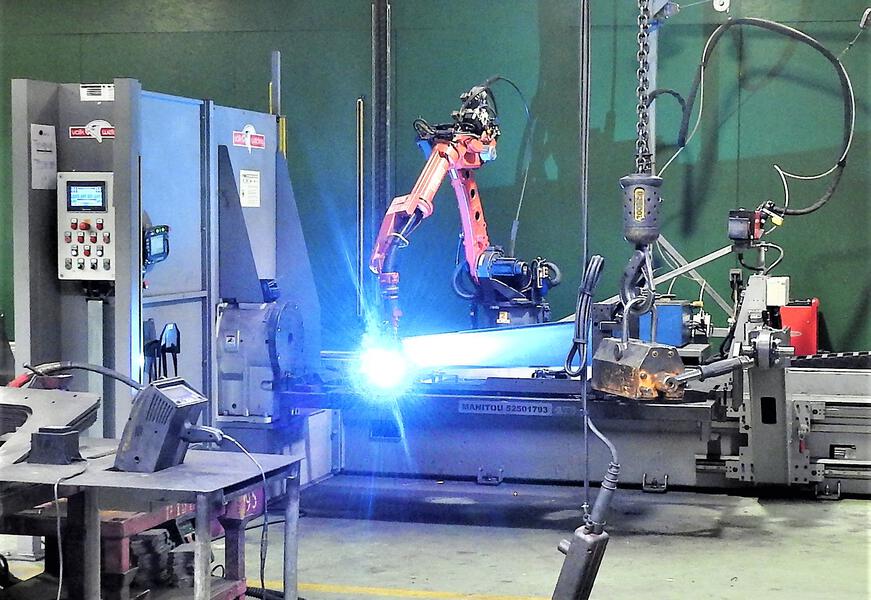

Ten slotte investeerde het bedrijf in een Valk Welding lasrobot om de lasafdeling te vervolledigen. Deze robot is bedoeld voor de assemblage van kleine gemeenschappelijke subassemblages die lassers vervolgens zullen integreren in landbouwmachines.

“Aangezien we alleen maatwerk doen, heeft het ons enkele jaren gekost om de stap naar lasrobotisering te zetten. De productiemiddelen moesten ook voldoende nauwkeurige onderdelen leveren om compatibel te zijn met robotisering”, herinnert Charles Verbaere zich.

Valk Welding, een voor de hand liggende keuze

“In onze sector wordt Valk Welding hoog aangeschreven voor kleine series, specifieke gelaste onderdelen, en de eenvoud van programmeren”, zegt Charles Verbaere. De door het bedrijf gekozen robotoplossing is gebaseerd op een TRACK-FRAME-E concept, bestaande uit twee 4 meter lange stations, met baan, geïntegreerde lasrookafzuiging, en een gepulseerde MIG-lasrobot met een bereik van 1.999 mm en een draagvermogen van 6 kg (Panasonic TL-serie).

“De twee draaitafels maken het mogelijk om op de ene te lassen en op de andere tegelijkertijd te laden of lossen. Deze mogelijkheid zorgt voor een snelle productie van grote hoeveelheden kleine onderdelen, tot enkele duizenden per jaar voor sommige referenties”, legt Gabriel Letombe, Proces Technicus, uit. Een ander voordeel is de netheid en de herhaalbaarheid van de geproduceerde subassemblages: in vergelijking met handmatig lassen, dat meer spatten produceert die vervolgens moeten worden verwijderd, en een meer variabele positie van de lasnaden, resulteert dit in een tijdwinst.

“Eén van de selectiecriteria was de eenvoud van programmeren, direct op de machine (online) of offline (op een computer), met de eenvoud van overschakelen van de ene naar de andere”, merkt Charles Verbaere op.

Dagelijkse hulp voor lassers

Zodra de beslissing is genomen om een subassemblage naar de lasrobot over te brengen op basis van criteria zoals de behoefte aan herhaalbaarheid, tijdsbesparing, of het gebrek aan toegevoegde waarde voor een lasser, is het voldoende om het 3D-model van de subassemblage te importeren in de DTPS offline programmeersoftware om snel een resultaat te verkrijgen.

“De lasrobot is ook een antwoord op de wervingsmoeilijkheden in de lassector, het is geenszins de bedoeling om personeel te verminderen, integendeel. Net als andere productiemiddelen is de lasrobot er om operators te ontlasten en hen in staat te stellen taken met hoge toegevoegde waarde uit te voeren. We slagen er ook in om de werktijden te verlengen zonder over te schakelen naar 2x8 of 3x8 ploegen”, legt Charles Verbaere uit. Downs is niet van plan om hier te stoppen en is van plan om zijn machinepark uit te breiden.

www.downs.fr