Perfekcyjny efekt końcowy

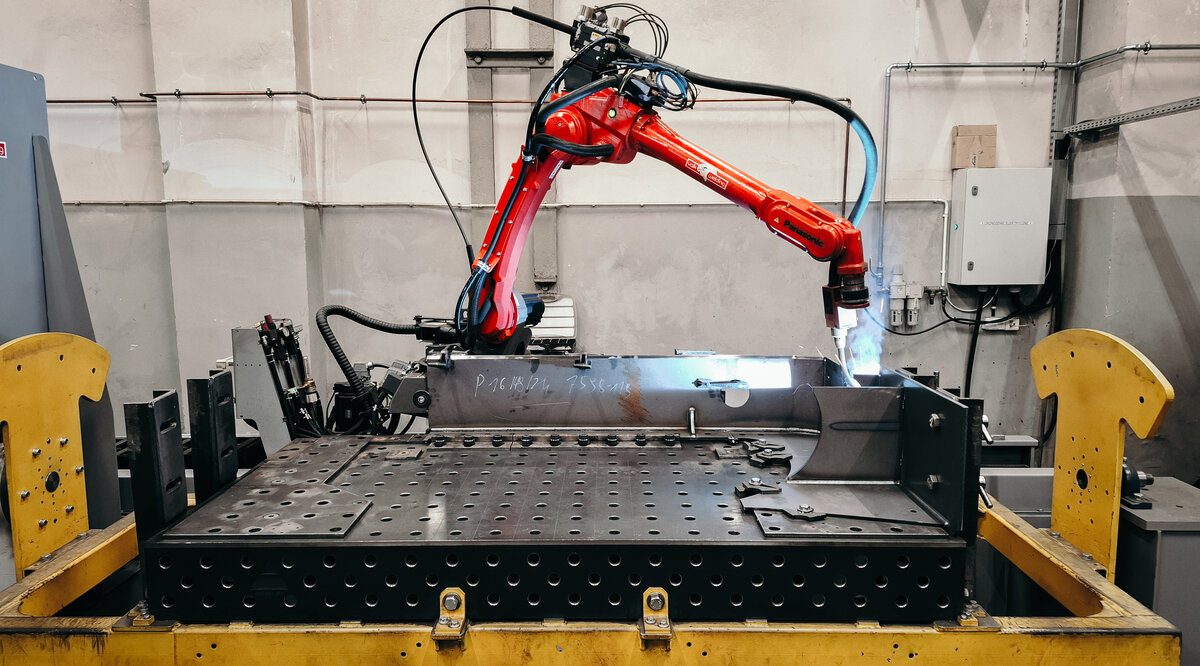

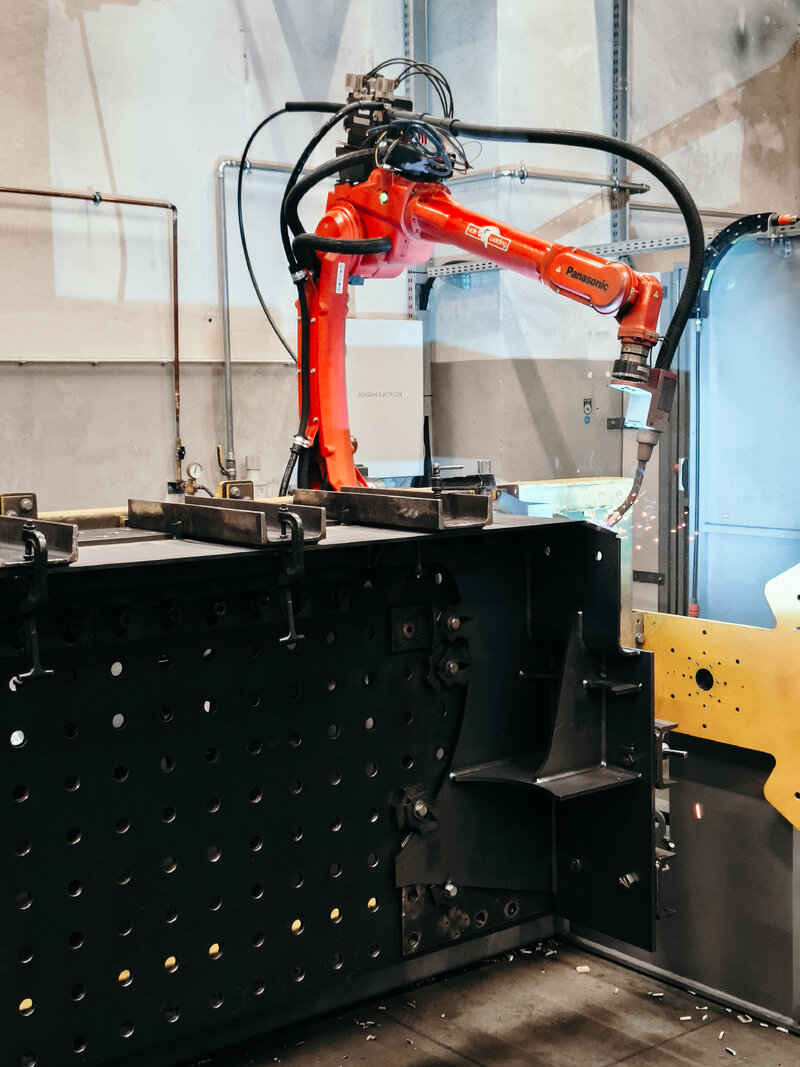

Wagon Service Ostróda kładzie bardzo duży nacisk, na produkcję wyrobów najwyższej jakości. Konstrukcje przygotowane do spawania na robocie składane są wcześniej na specjalnie przygotowanych przyrządach i sczepiane są ręcznie metodą TIG. Na robocie stosowane są uniwersalne przyrządy – bazujące na otworowych stołach, które można w łatwy sposób przezbroić do różnych zastosowań.

Nowe programy tworzone w WSO programuje się off-line w programie DTPS, aby nie zatrzymywać produkcji seryjnej. Narzędzie to jest bardzo pomocne w edytowaniu i tworzeniu nowych programów, a także doborze odpowiedniego oprzyrządowania.

Pomimo bardzo precyzyjnego przygotowania detali do spawania, WSO wykorzystuje sensorykę Quick Touch Sensing i Arc Sensor do wychwytywania nawet najmniejszych odchyleń kształtu spawanego elementu, aby być w 100% pewnym, że wyprodukowany na zrobotyzowanym stanowisku produkt będzie spełniał wymagania rygorystycznych norm jakościowych.