Schweißen als Basis für die Produktion

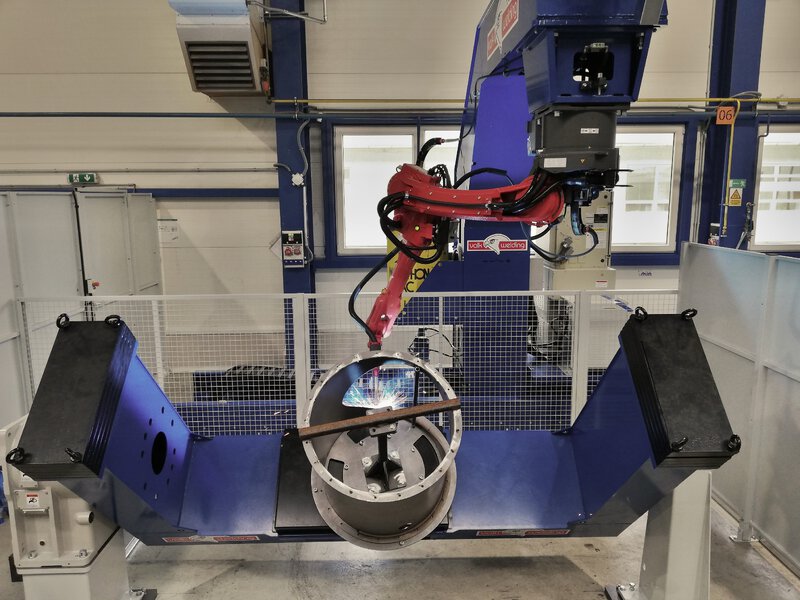

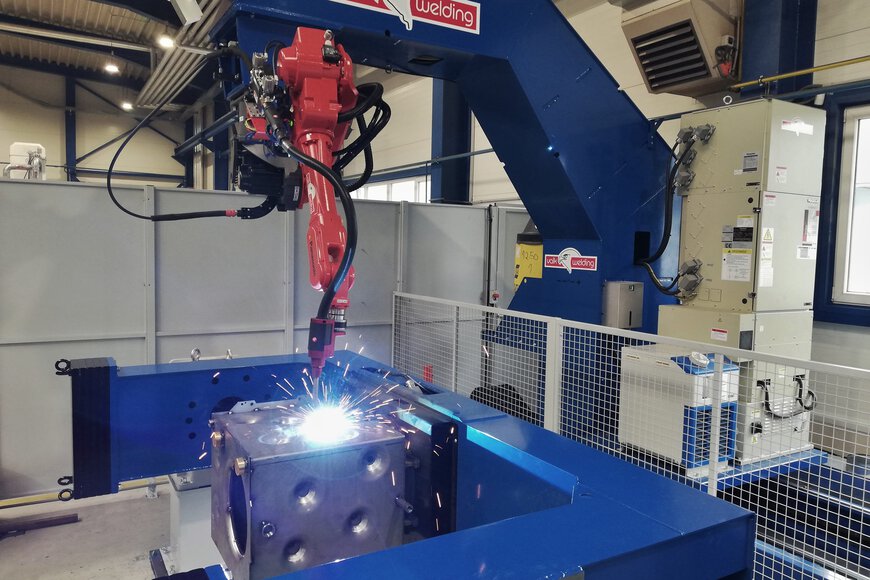

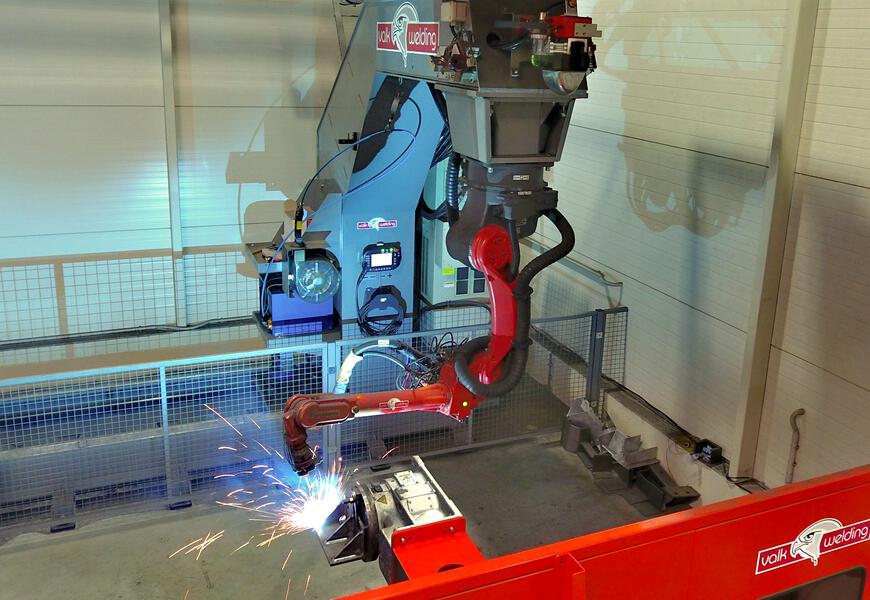

Nach Angaben des Direktors von Spanner SK, Patrik Lišaník, werden etwa 95 Prozent der lokalen Produktion exportiert, hauptsächlich nach Deutschland und Österreich. Der größte Teil der Produktion ist für die Energiewirtschaft, die Abfallwirtschaft, die Holzverarbeitung und die Bauindustrie bestimmt. Typische Produkte der Einzel- oder Kleinserienfertigung von Spanner SK sind Biomassekessel, Wärmetauscher, Komponenten von Filtersystemen, Verpackungsanlagen oder Anlagen für die Abfallsammlung, -sortierung und -verwertung. “Wir bearbeiten Bleche, schweißen, montieren. Wir bieten entweder fertige Produkte oder Produkte in verschiedenen Entwicklungsstadien an. Fast alle Endprodukte und Produktteile enthalten geschweißte Baugruppen, weshalb wir sagen, dass das Schweißen für uns die Basis der Produktion ist und den Großteil unserer Wertschöpfung darstellt”, erklärt das Unternehmen seine Motivation, in die Entwicklung der Schweißtechnik zu investieren. Er fügt hinzu, dass ein Grund für die Automatisierung des Schweißens der seit langem bestehende Mangel an Schweißpersonal ist. “Wir brauchen hoch qualifizierte Leute, und wir haben sie, aber es ist ein Problem, neue zu finden. In Považská Bystrica, wo es mehrere Dutzend andere Unternehmen gibt, die Schweißer beschäftigen, ist der Markt erschöpft”, fügt Herr Lišaník hinzu.