Valk Welding überzeugt als Partner

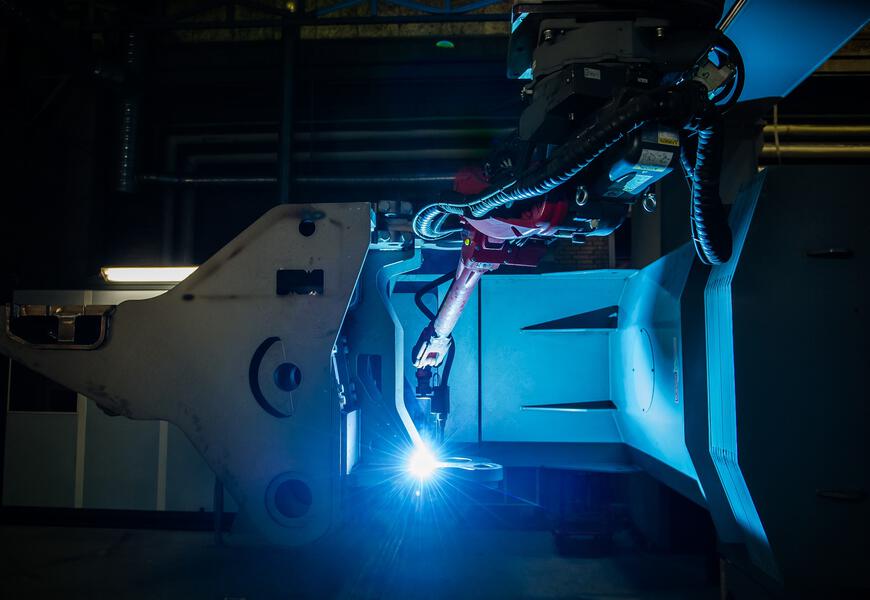

Im Rahmen des Projekts „Rotor-Fertigung mit einem Schweißrobotersystem“ wurde nach einer intensiven und umfassenden Marktanalyse eine Vorauswahl geeigneter Anbieter durchgeführt. Insgesamt konnten fünf potenzielle Anbieter identifiziert und näher betrachtet werden.

Zur fundierten Entscheidungsfindung wurde anschließend eine Nutzwertanalyse im Projektteam durchgeführt. Die Bewertungskriterien umfassten unter anderem technische Leistungsfähigkeit, Servicequalität, Innovationsgrad, Wirtschaftlichkeit sowie Implementierungskompetenz. Die Analyse ergab bei zwei der Anbieter nahezu identische Gesamtergebnisse, was eine finale Entscheidung zunächst erschwerte. Zur Validierung der internen Analyse wurde eine unabhängige Überprüfung durch ein externes Institut beauftragt. Parallel dazu wurden vertiefende Gespräche mit den beiden in Frage kommenden Anbietern geführt, um weitere qualitative Aspekte einfließen zu lassen.

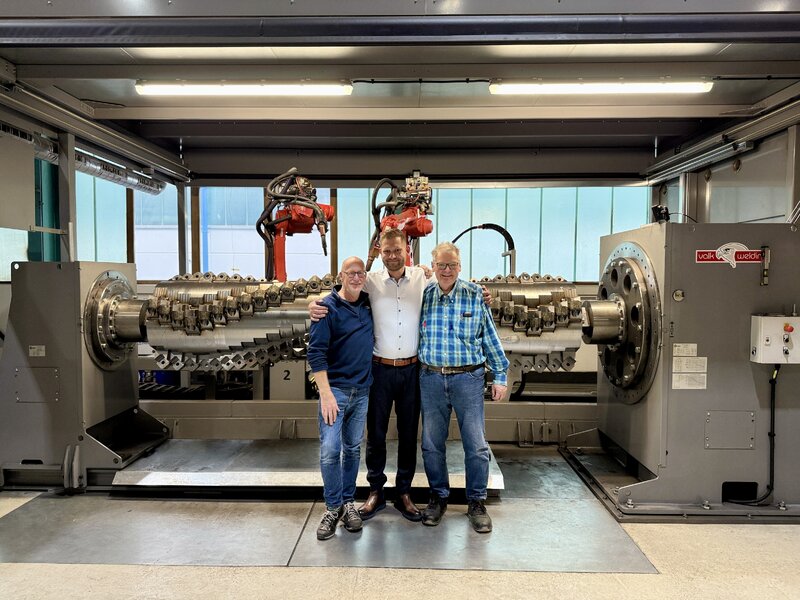

Nach Abschluss aller Prüfungen und Gespräche fiel die Entscheidung zugunsten der Firma Valk Welding. Ausschlaggebend waren insbesondere die professionelle und kompetente Herangehensweise des Unternehmens sowie die überzeugende Präsentation technischer Lösungen und Projektabläufe.

Die Projektumsetzung hat die getroffene Entscheidung in vollem Umfang bestätigt. Valk Welding hat sich im Projekt als äußerst zuverlässiger und leistungsstarker Partner erwiesen. Die Zusammenarbeit verlief und verläuft effizient, lösungsorientiert und zielgerichtet – ein klarer Beleg dafür, dass die Wahl „goldrichtig“ war.