Valk Welding maakt indruk als partner

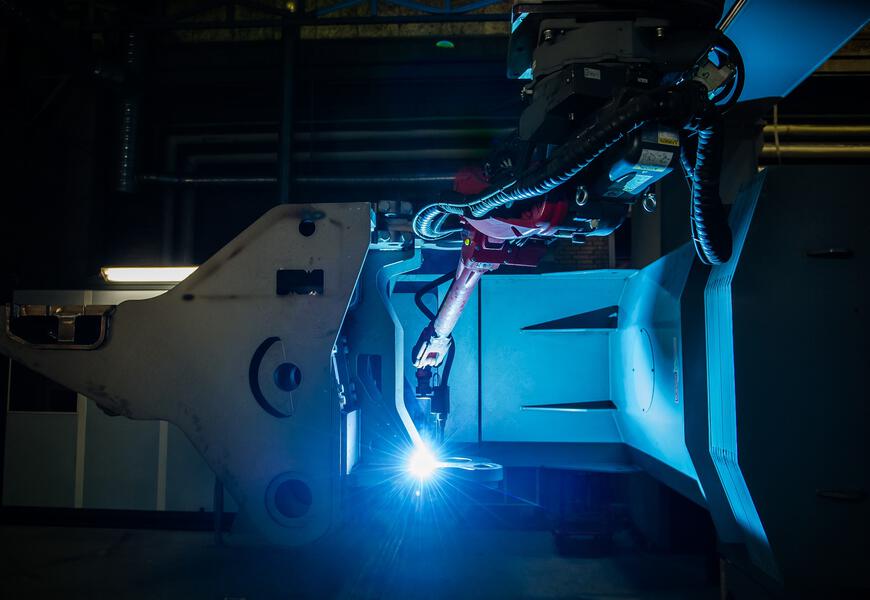

Als onderdeel van het project “Rotorproductie met een robotlasinstallatie” werd een intensieve en uitgebreide marktanalyse uitgevoerd om geschikte leveranciers te selecteren. Vijf potentiële kandidaten werden geïdentificeerd en gedetailleerd geëvalueerd.

Om tot een goed onderbouwde beslissing te komen, voerde het projectteam een analyse uit op basis van criteria zoals technische prestaties, servicekwaliteit, innovatieniveau, kosteneffectiviteit en implementatie-expertise. Twee leveranciers behaalden vrijwel identieke totaalscores, wat de uiteindelijke keuze uitdagend maakte.

Ter bevestiging van de interne analyse werd een onafhankelijke beoordeling aangevraagd bij een extern instituut. Tegelijkertijd werden diepgaande gesprekken gevoerd met de twee geselecteerde leveranciers om aanvullende kwalitatieve aspecten mee te nemen.

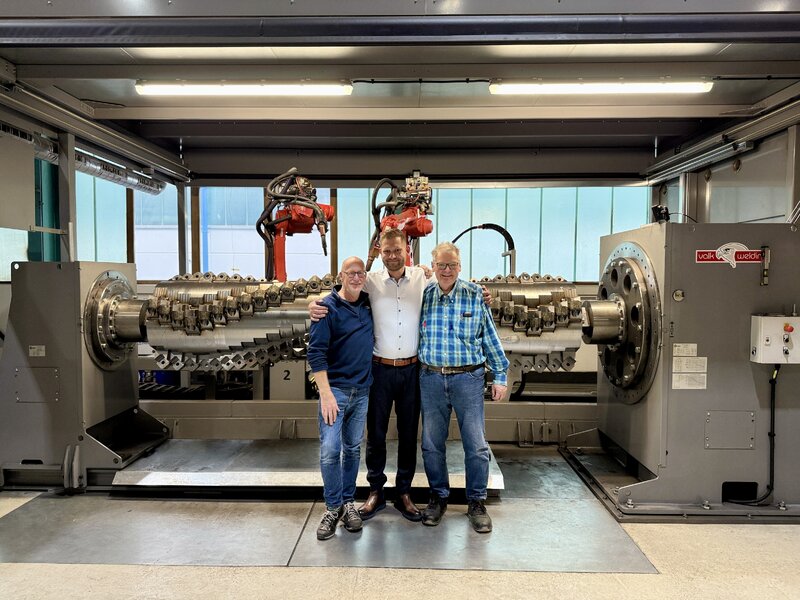

Na afronding van alle evaluaties en gesprekken viel de keuze op Valk Welding. Doorslaggevend waren de professionele en competente aanpak van het bedrijf, evenals de overtuigende presentatie van technische oplossingen en projectprocessen.

De implementatiefase bevestigde deze keuze volledig. Valk Welding bleek een uiterst betrouwbare en krachtige partner. De samenwerking was – en is nog steeds – efficiënt, oplossingsgericht en gefocust, wat duidelijk aantoont dat de juiste keuze is gemaakt.