Die Burel-Gruppe, die 300 Mitarbeiter beschäftigt und einen Gesamtumsatz von über 65 Millionen Euro erzielt, wurde 1936 gegründet. Das Familienunternehmen mit drei Standorten in Frankreich und einem in Italien hat sich auf die Entwicklung, die Herstellung und den Vertrieb von traktorgebundenen Maschinen für die Bodenbearbeitung, die Aussaat und die Düngung spezialisiert. Die Werkstätten liefern jährlich 4.000 Traktoren, Düngerstreuer, Eggen, Scheiben und Zinken in die ganze Welt, denn über 60 % der Maschinen werden exportiert.

In Chateaubourg (35) verfügt die Burel-Gruppe über ein 2011 eingeweihtes 20.000 m² großes Werk für die Produktion ihrer Maschinen.

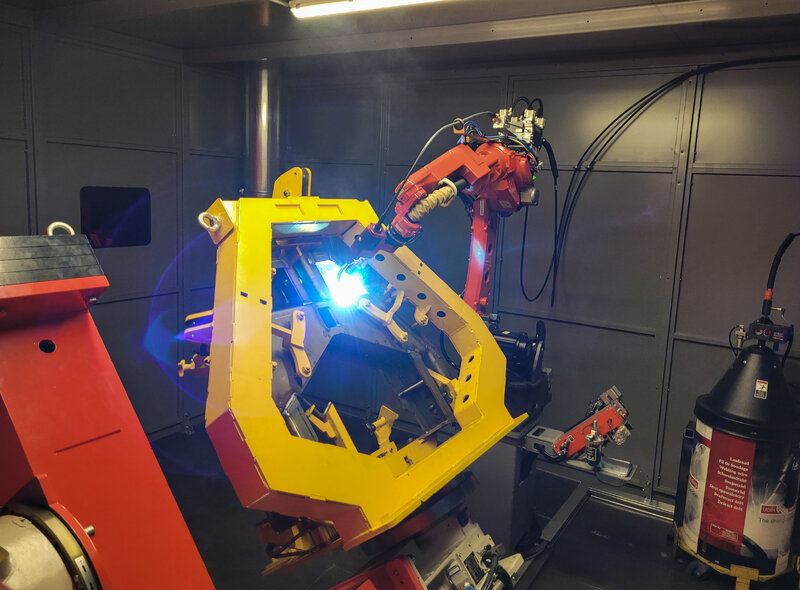

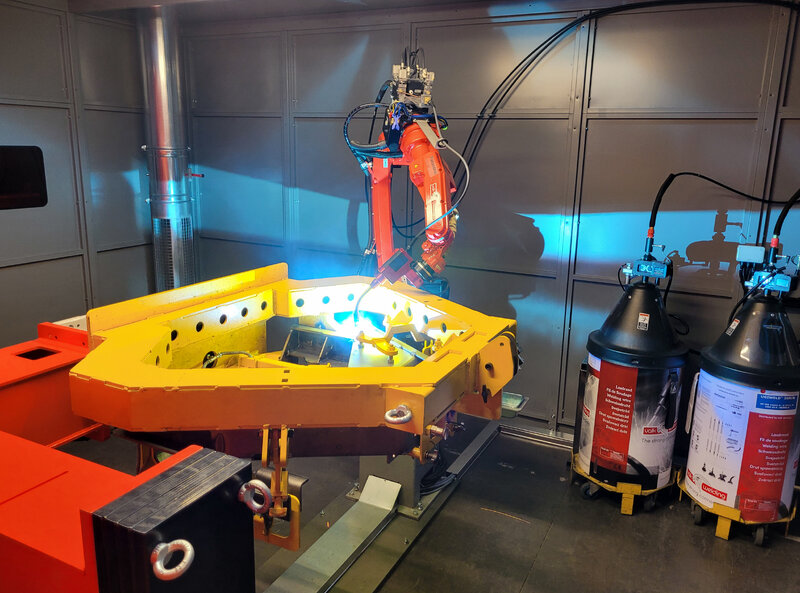

Das Werk arbeitet in 2 x 8-Stunden-Schichten mit der Möglichkeit, in 3 x 8-Stunden-Schichten für die Montage oder für bestimmte Pressen und Schweißroboter zu arbeiten.