Burel Group, der beskæftiger 300 medarbejdere og har en samlet omsætning på over 65 mio. euro, blev grundlagt i 1936 inden for landbrugssektoren. Den familieejede virksomhed, der har tre fabrikker i Frankrig og en i Italien, er specialiseret i design, fremstilling og salg af traktormonterede maskiner til jordbearbejdning, såning og gødning. Værkstederne leverer hvert år 4.000 speedere, gødningsspredere, harver, diske og tænder til hele verden, idet over 60 % af maskinerne eksporteres.

I Chateaubourg (35) har Burel Group en fabrik på 20.000 m², der blev indviet i 2011 til produktion af Burel-maskiner.

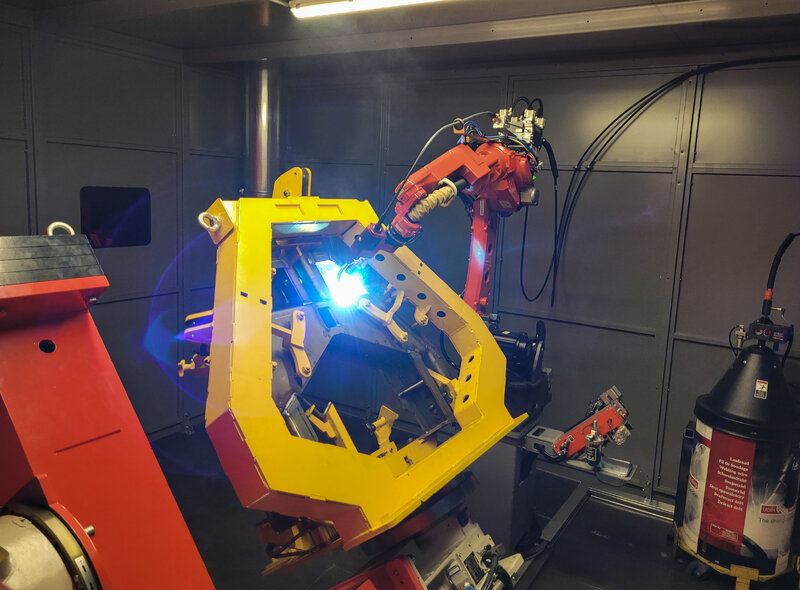

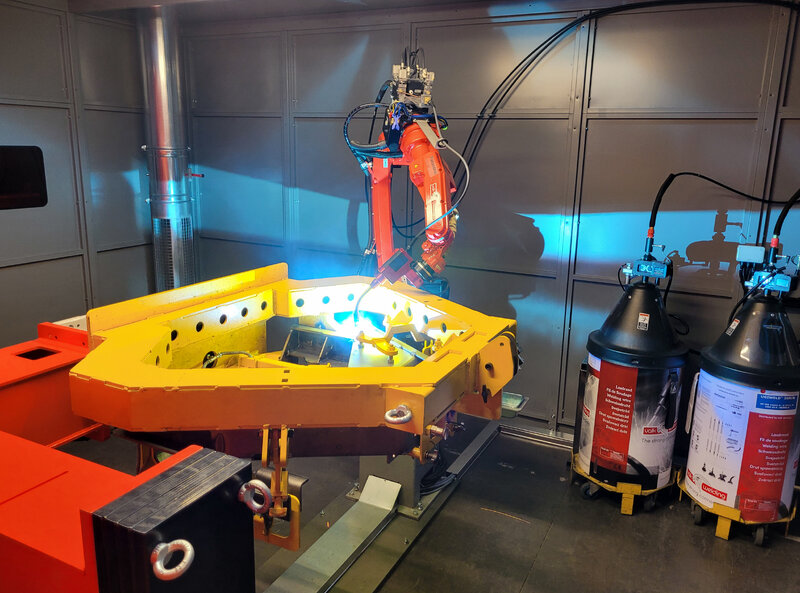

Fabrikken arbejder i 2x8 timers skift med mulighed for at arbejde i 3x8 timers skift til samling, på visse pressere og svejserobotter.