In de agrarische sector werd de Burel Group, met 300 medewerkers en een omzet van 65 miljoen euro, in 1936 opgericht. Met drie vestigingen in Frankrijk en één in Italië is dit familiebedrijf gespecialiseerd in het ontwerp, de productie en de verkoop van aan tractoren gekoppelde machines voor grondbewerking, zaaien en bemesten. De werkplaatsen leveren jaarlijks 4.000 zaaimachines, kunstmeststrooiers, eggen, schijven en tanden aan de hele wereld, want 60% van deze machines wordt geëxporteerd.

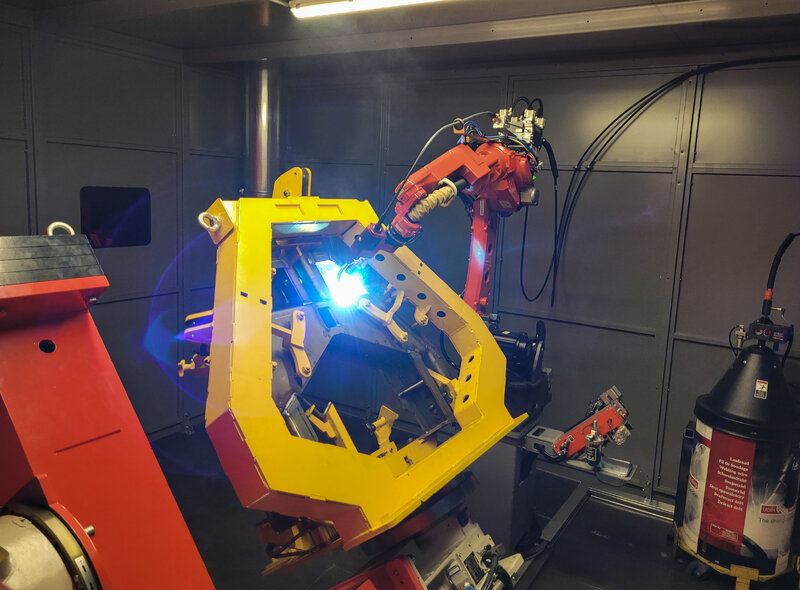

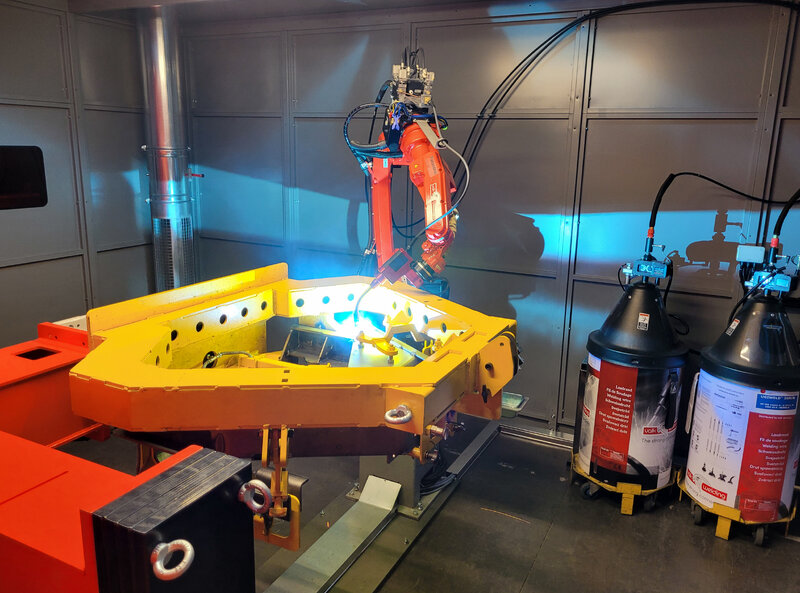

In Chateaubourg (35) beschikt de Burel Group over een fabriek van 20.000 m² die in 2011 werd ingehuldigd voor de productie van zijn machines. De fabriek werkt in 2x8 ploegen met de mogelijkheid om in 3x8 ploegen te werken in assemblage, op bepaalde persen en in de lasrobotafdeling.